美国能源部阿贡国家实验室研究人员发表了一篇关于先进电极制造技术的综合评论。该研究由橡树岭国家实验室和凯斯西储大学合作开展,指出先进电池电极加工技术正在开发中,有望将能耗降低一半以上。

阿贡项目经理、合著者李建林称,虽不同公司可能偏好不同技术,但电极干法处理是目前最有希望实现商业化且大规模采用技术障碍最少的技术。

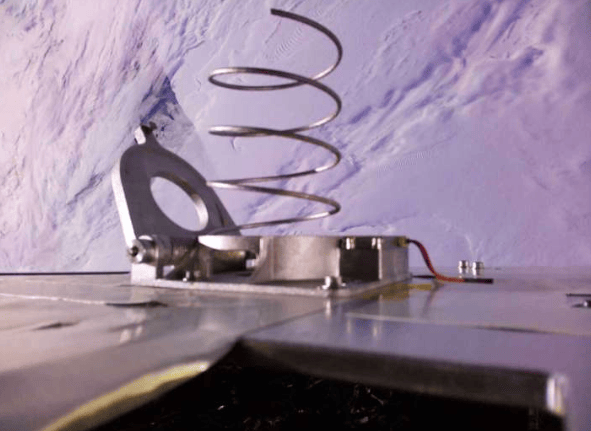

对新方法的需求源于传统湿法加工的局限性。传统湿电极加工需将导电材料、电化学活性材料和粘合剂在溶剂中混合成浆料,涂在金属箔上,再于大型高能耗烤箱烘干,之后用压延机滚筒压缩成最终形状,最后组装成电池。其中,安全回收NMP溶剂会增加设备和运营成本,停止使用NMP可显著降低能源、材料成本及制造设备占地面积。

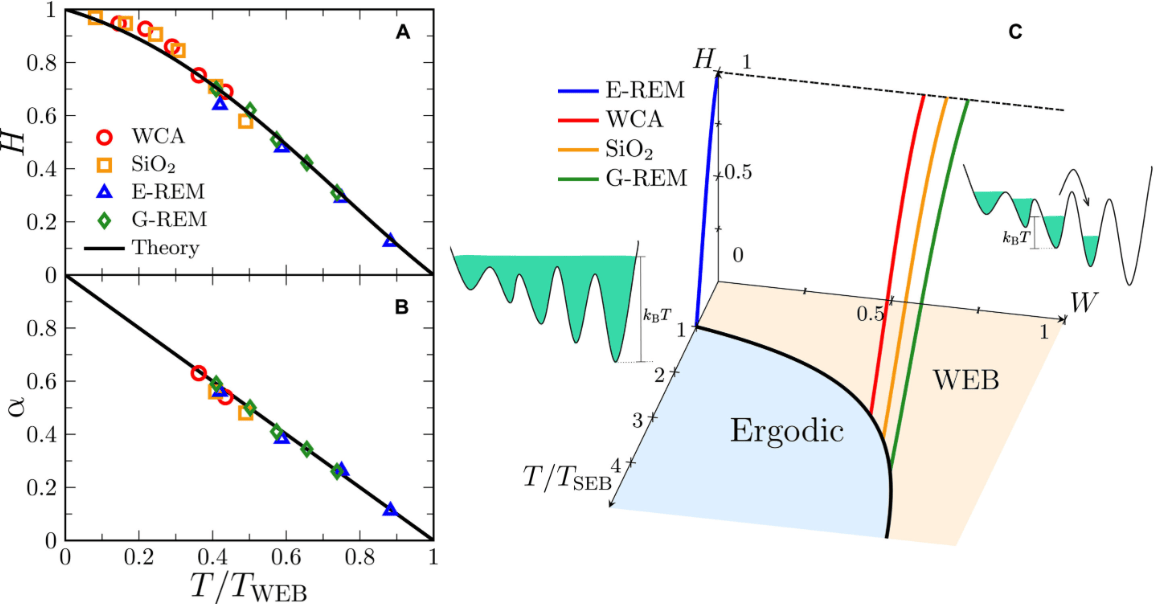

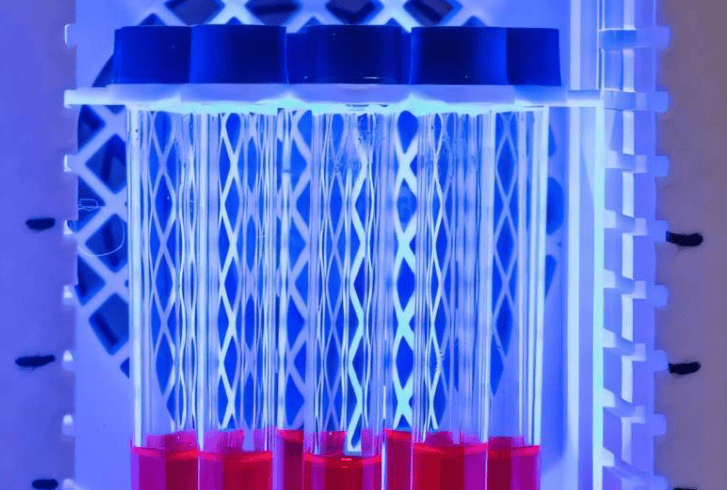

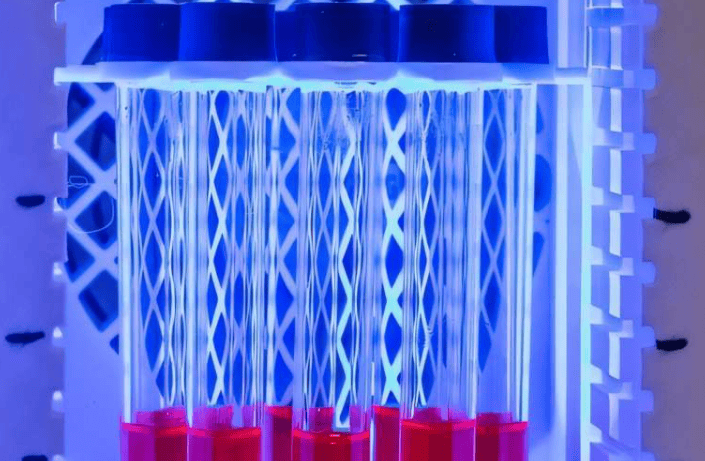

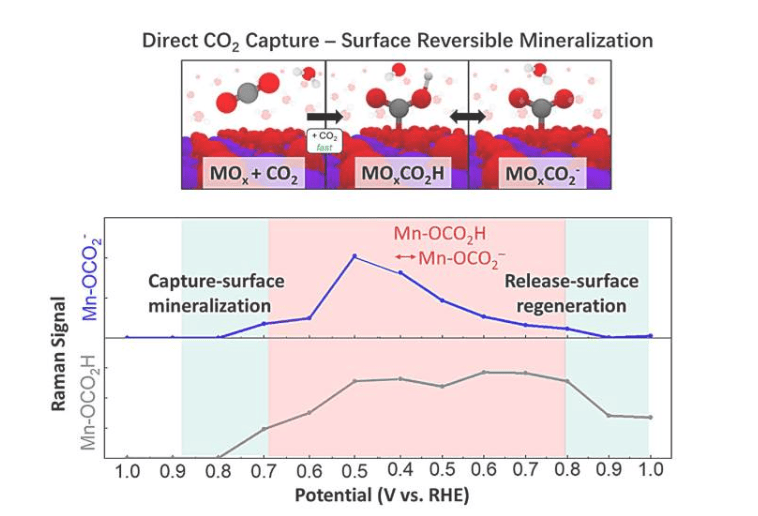

目前,干法工艺最具竞争力,它直接将电池材料混合粉末压制成电极膜,无需溶剂和干燥炉,可降低11%制造成本和46%能耗,但需更多研究粘合剂稳定性。先进湿法处理以水代替NMP溶剂,能降低25%能源成本,但仍需烘干步骤。辐射固化利用光或电子束快速固化特殊浆料,有望降低65%能源成本、节省85%工厂空间,不过材料长期稳定性待研究。3D打印能以最小浪费创建定制电极,适合利基应用,但速度慢、成本高,不利于大规模生产。

阿贡国家实验室博士后、评论主要作者陶润明总结,这些先进技术降低制造成本潜力巨大,有助于降低电网储能和移动应用电池价格,研究提供了完整客观的最新技术看法。

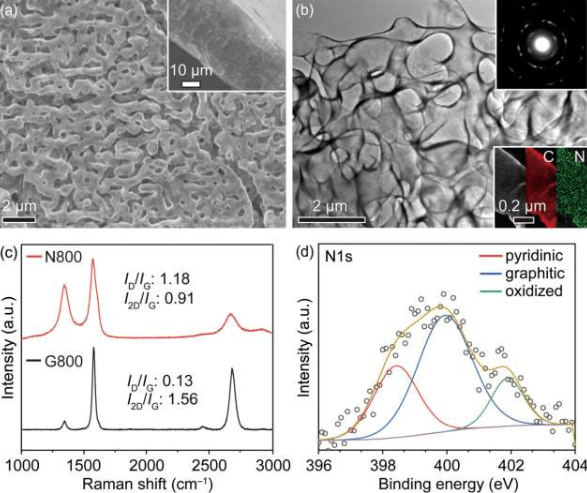

此外,世界各地研究人员正致力于改进电池电极设计和效率。最近,马克斯普朗克医学研究所发现,利用金属绒作为电池电极接触材料可显著加速电荷传输,使电极厚度达目前标准的十倍。