不锈钢是核工业主力材料,用于加固核反应堆壁并构成关键部件,承受极端高温、高压和辐射。增材制造技术(3D打印)为复杂不锈钢零件生产提供更高效、设计更灵活的方法,但该工艺可能在钢零件微观结构中留下缺陷,影响性能。因此,核工业在将3D打印钢应用于反应堆环境前,需深入了解其及控制方法。

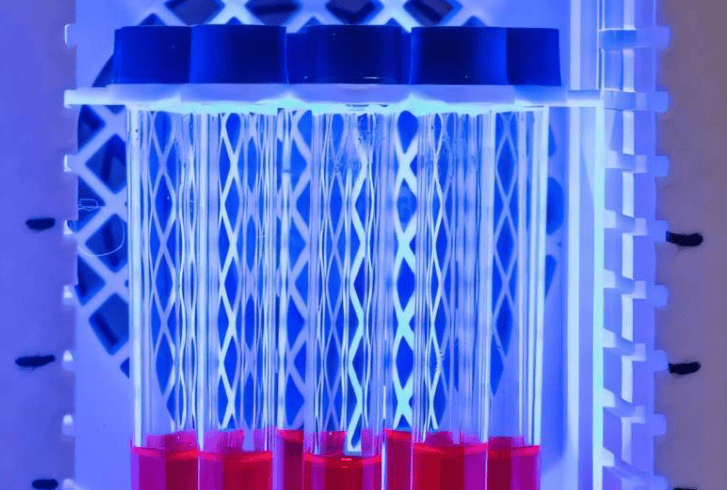

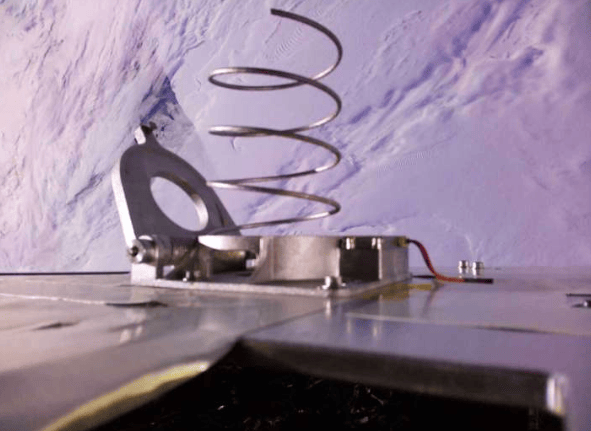

美国能源部阿贡国家实验室的研究人员开展了两项研究,使用X射线衍射和电子显微镜,研究了采用激光粉末床熔合(LPBF)增材制造工艺制成的钢材。他们利用LPBF技术打印了两种核工业领域感兴趣的不锈钢合金样品,一项研究关注用于核反应堆结构部件的316H不锈钢,另一项聚焦专为先进反应堆应用设计的709合金(A709)新型合金。

两项研究揭示了打印钢材与锻造钢材的重要差异,以及打印钢材对锻造材料常用热处理的反应。阿贡材料科学家斯里尼瓦斯·阿迪亚·曼特里(Srinivas Aditya Mantri)表示,研究结果将为增材制造钢材的定制热处理技术发展提供参考,并提供印刷钢的基础知识,有助于指导下一代核反应堆部件设计。

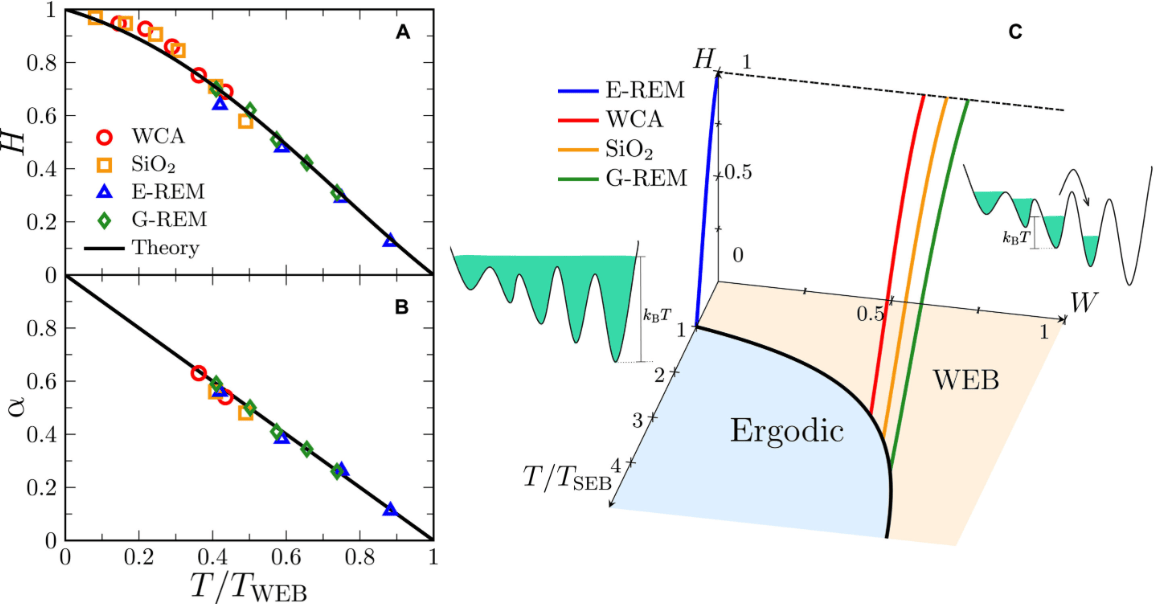

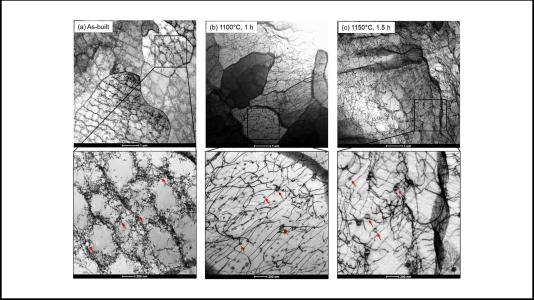

在LPBF工艺中,激光逐层熔化金属粉末构建3D金属物体,激光产生的快速加热和冷却赋予钢微观结构独特特征。例如,打印钢材位错数量更高,位错可增强钢材强度,但也会增大内部应力,使其更易断裂。热处理是缓解应力的方法,可使材料通过“恢复”过程修复位错,导致再结晶,但保留一些位错有益,能促进粒子沉淀提升材料性能。阿贡研究人员正在研究3D打印钢中这些过程的平衡,为其核应用铺路。

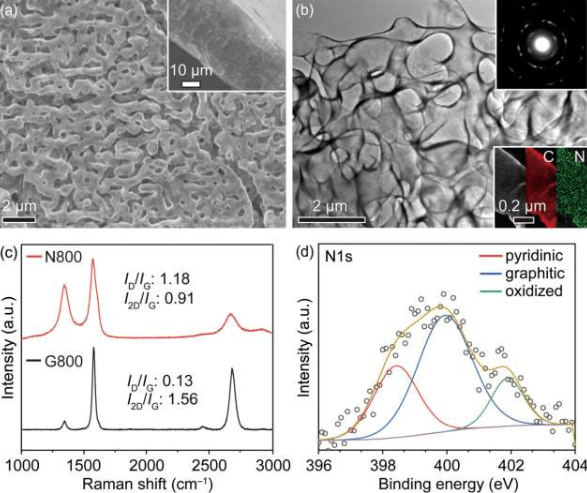

在其中一项研究316H不锈钢的研究中,研究人员利用阿贡国家实验室纳米材料中心(CNM)的扫描电子显微镜(SEM)和扫描透射电子显微镜等设备,比较了锻造和LPBF打印的316H样品微观结构,还在先进光子源(APS)上进行了原位X射线衍射实验,用高能X射线探测经历不同热处理过程的样品。阿贡材料科学家张轩称,APS提供的高光子通量可实时跟踪位错恢复过程中微观结构演变。实验表明,纳米氧化物抑制了恢复和再结晶,纳米氧化物对位错运动和新晶粒生长起屏障作用,导致LPBF打印钢和锻造钢对热处理反应存在显著差异,打印样品在比锻造样品高几百度的温度下开始再结晶。研究人员将详细结构数据与力学性能联系起来,蠕变是核工业重要考虑因素,指材料在恒定机械载荷下缓慢变形的过程。

另一项研究聚焦A709不锈钢,这是专为高温环境设计的新一代不锈钢。阿贡国家实验室研究人员研究了LPBF技术打印的A709样品,这是首次对该合金增材制造形式进行实验研究。研究人员利用CNM的功能深入观察多次热处理过程中印刷和锻造A709样品的内部,还研究了热处理样品在拉伸状态下的强度。无论在室温还是与钠快堆应用相关的1022华氏度(550摄氏度)下,打印的A709材料拉伸强度都高于锻造材料,可能是因为打印样品初始位错更多,促进了热处理过程中更多沉淀物形成。张轩表示,研究为合金处理提供了实用建议,最大贡献是对印刷钢更深入的根本理解。

这两项研究均由美国能源部核能办公室先进材料与制造技术项目资助,在CNM和APS开展的工作得到美国能源部基础能源科学办公室支持。