美国缅因大学与能源部橡树岭国家实验室的科研人员合作,研发了一种利用高速气流涡旋干燥纤维素纳米纤维的新方法。这项工艺旨在更高效地生产这种可用于替代塑料的生物基材料。该纤维素纳米纤维干燥技术采用反向旋转的加热压缩空气涡流,能直接从湿态浆料中分离出干燥、分散的纳米纤维。

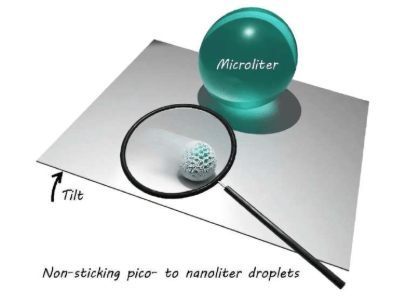

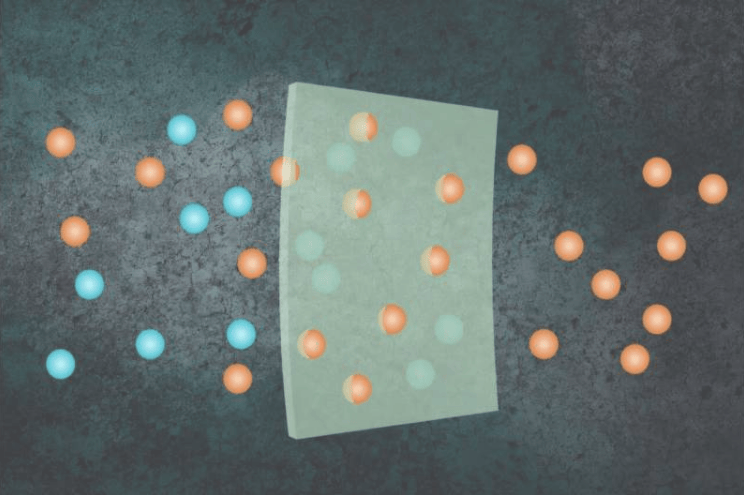

纤维素是所有植物的基本结构成分,而纤维素纳米纤维因其在纳米尺度展现的独特性能受到关注。研究人员将木浆与水长时间研磨,形成仅含约3%纤维的凝胶状浆液。干燥的核心挑战在于防止纤维素纳米纤维在脱水过程中不可逆地团聚结块。现有的冷冻干燥法效果良好但难以放大规模,而喷雾干燥虽可规模化却易导致纤维聚集。

2018年,缅因大学化学与生物医学工程教授David J. Neivandt提出,在高剪切条件下干燥浆料可限制纤维聚集。其团队随后开发了一种正在申请专利的工艺,利用特殊喷嘴产生高速气流涡旋对浆料液滴施加剪切力,从而实现纤维素纳米纤维的快速干燥。初步测试表明,该纤维素纳米纤维干燥工艺在能耗和产品质量上均优于传统方法。

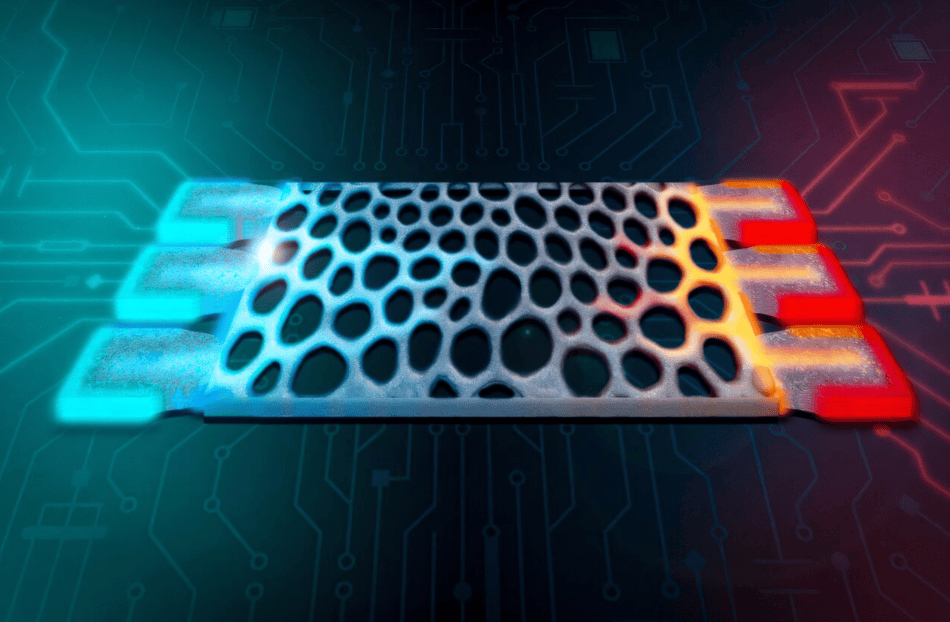

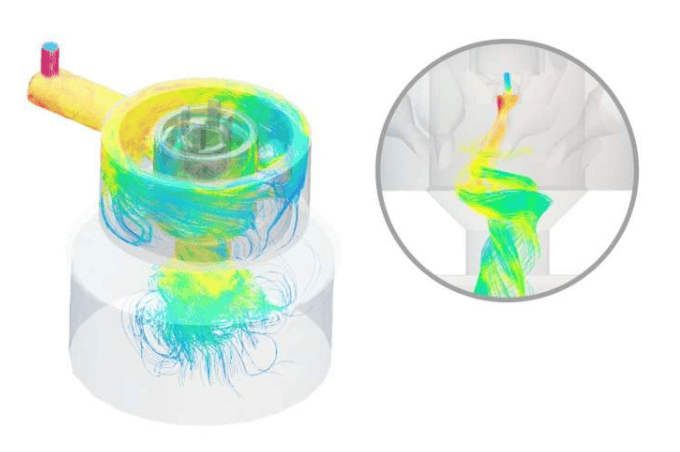

为深入理解机理并推动规模化,研究团队借助橡树岭国家实验室的高性能计算资源进行模拟。实验室计算科学家Kevin Doetsch的模型显示,空气涡流速度可达音速三倍,强大的剪切力有效撕裂液滴,分离出纤维。模拟工作为优化这一纤维素纳米纤维干燥技术提供了关键见解。

目前,合作团队正致力于将这套实验室规模的系统放大,目标是实现每日公斤级的粉末产量,以证明其工业应用潜力。Neivandt教授评价,这种结合高校创新与国家级实验室计算专长的合作,有效加速了从基础研究到产业应用的转化进程。