近日,墨尔本大学和法赫德国王石油矿产大学(KFUPM)的科学家团队取得一项重要发现,该发现有望彻底变革从粗金属和废合金中提取与纯化金属的方式。这一基于电毛细管原理的新方法,可利用金属表面能差异从液态合金中选择性分离金属,此前这一概念在冶金学领域从未被探索过。

传统金属精炼主要依赖元素间化学差异,通常需高温环境且会产生有害废物。利用熔点和沸点差异的热法虽也被采用,但往往能耗高且效率低下。而此次新发现的工艺则另辟蹊径,利用金属表面能差异实现彼此分离。

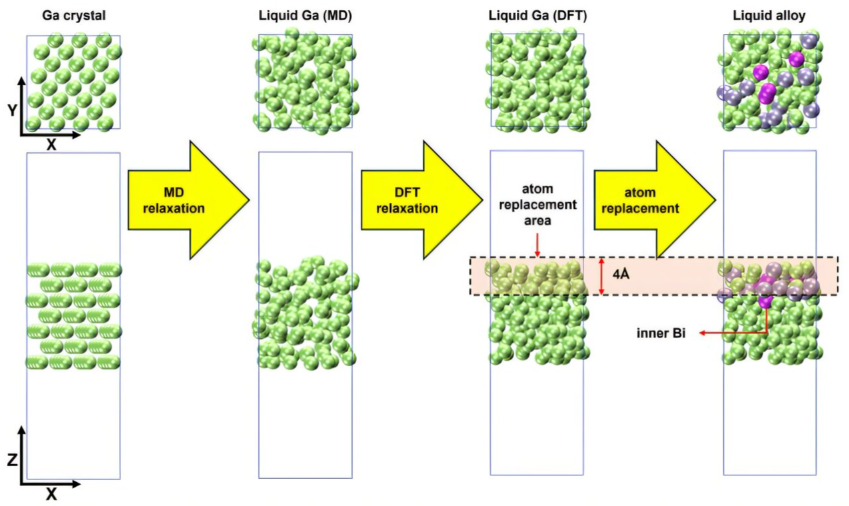

在熔融合金中,部分金属会自然迁移至表面,并依据自身表面能级在界面处富集。在这项新技术里,粗金属和合金可溶解到低熔点的后过渡金属(如镓,Ga)中,形成在室温或接近室温时仍保持流体状态的液态合金。

当液态合金置于特殊溶液中,会形成边界层(液 - 液界面)。在该层施加少量电荷后,合金表面张力会降低。这会使某些表面能较低的金属,例如铋(Bi)、锡(Sn)和铅(Pb),移动到表面,并按照特定顺序从混合物中分离出来。该工艺无需高温或有害化学物质,即可实现高纯度金属的分离。

这一创新标志着金属回收技术向更环保、低能耗方向转变。与传统冶炼或化学萃取不同,该方法极大降低了能耗,减少了对环境的影响。

“我们的金属排出技术若实现商业化应用,有望借助成熟的可再生能源达成净零排放。”该研究首席科学家Mohannad Mayyas博士表示。他补充道:“这项发现为可持续冶金开辟了道路。我们现在能够考虑更高效地精炼金属,使用更少的能源,且不会产生化学废物。”

该研究第一作者、墨尔本大学博士生张西超强调了该工艺的效率:“我们工艺中的金属分离速度极快,能够对纯度和粒度进行精确控制。”

研究团队设想,未来将该技术应用于处理焊料合金、粗镓、铅渣、铅块和贝茨阳极泥等几种“难以处理”的废料和冶金废渣。下一阶段研究目标是扩大该技术规模,使其在法赫德国王石油矿产大学投入工业应用。这一突破不仅推动了材料科学领域的发展,也为全球绿色工业流程和循环经济倡议提供了有力支持。

相关论文“后过渡金属基液态合金中的电毛细管驱动金属排出”已发表在《先进功能材料》杂志上。

据悉,该研究由墨尔本大学化学工程系和机械工程系的科学家,以及法赫德国王石油矿产大学材料科学与工程系和可持续能源系统跨学科研究中心(IRC - SES)的科学家共同开展。

更多信息: Xichao Zhang等,《后过渡金属基液态合金中的电毛细管驱动金属排出》,《先进功能材料》(2025)。