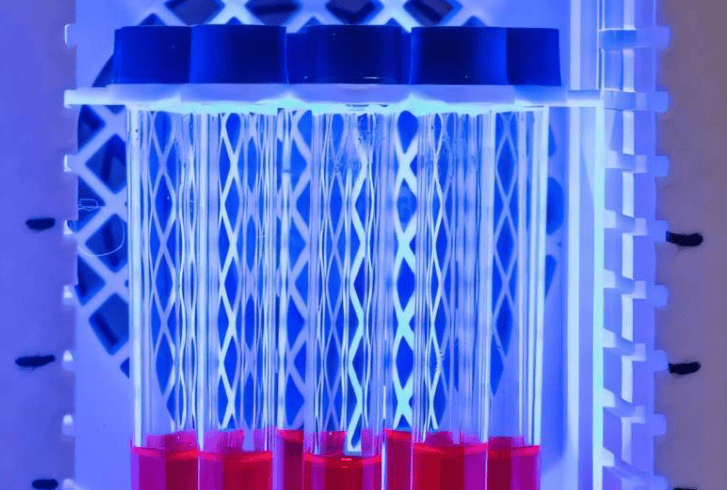

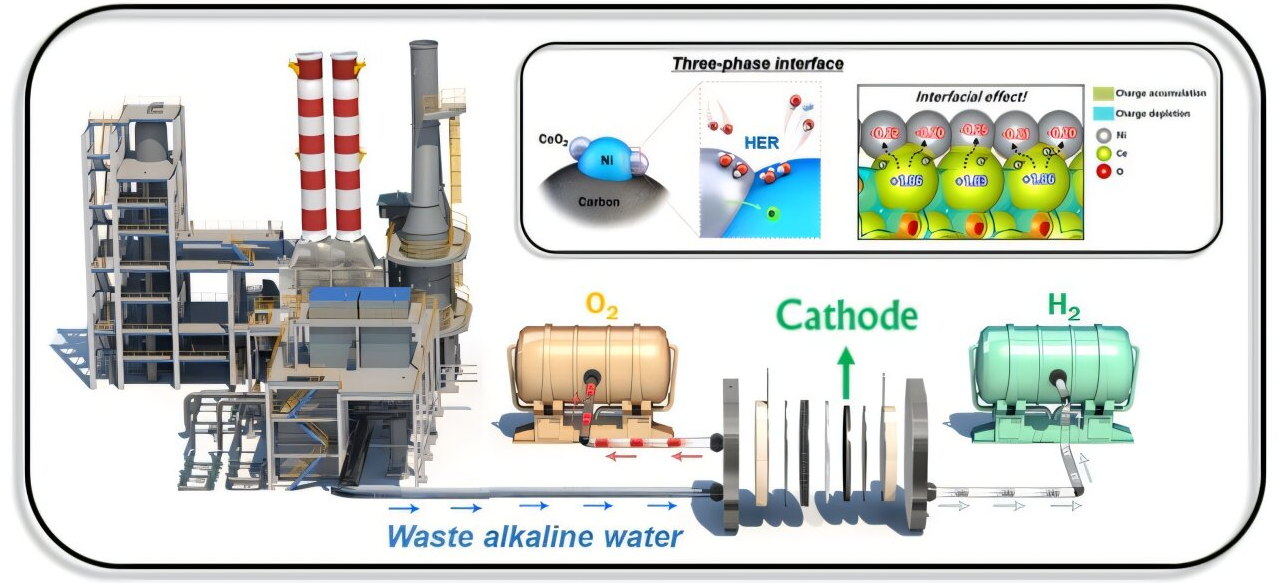

韩国材料科学研究院(KIMS)能源与环境材料研究部的Sung Mook Choi博士及其研究团队成功研发出一种高耐久性的非贵金属基析氢催化剂,可应用于利用废碱性废水和阴离子交换膜(AEM)的直接电解系统,实现直接利用工业碱性废水生产清洁氢气。

半导体制造和金属蚀刻/清洗工艺会产生大量废碱水,但因处理成本高、有潜在环境危害,再利用经济效率低。阴离子交换膜水电解(AEMWE)被认为是直接利用废碱性水的合适方法,然而废水中杂质和离子会干扰电化学反应,降低制氢效率。

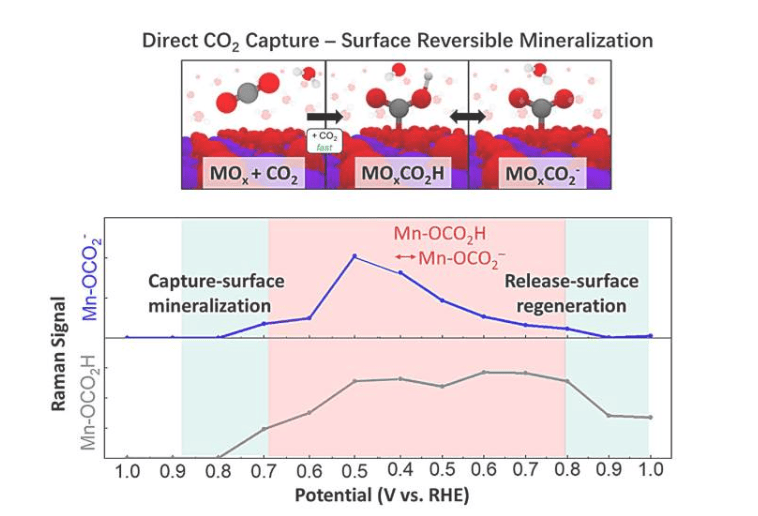

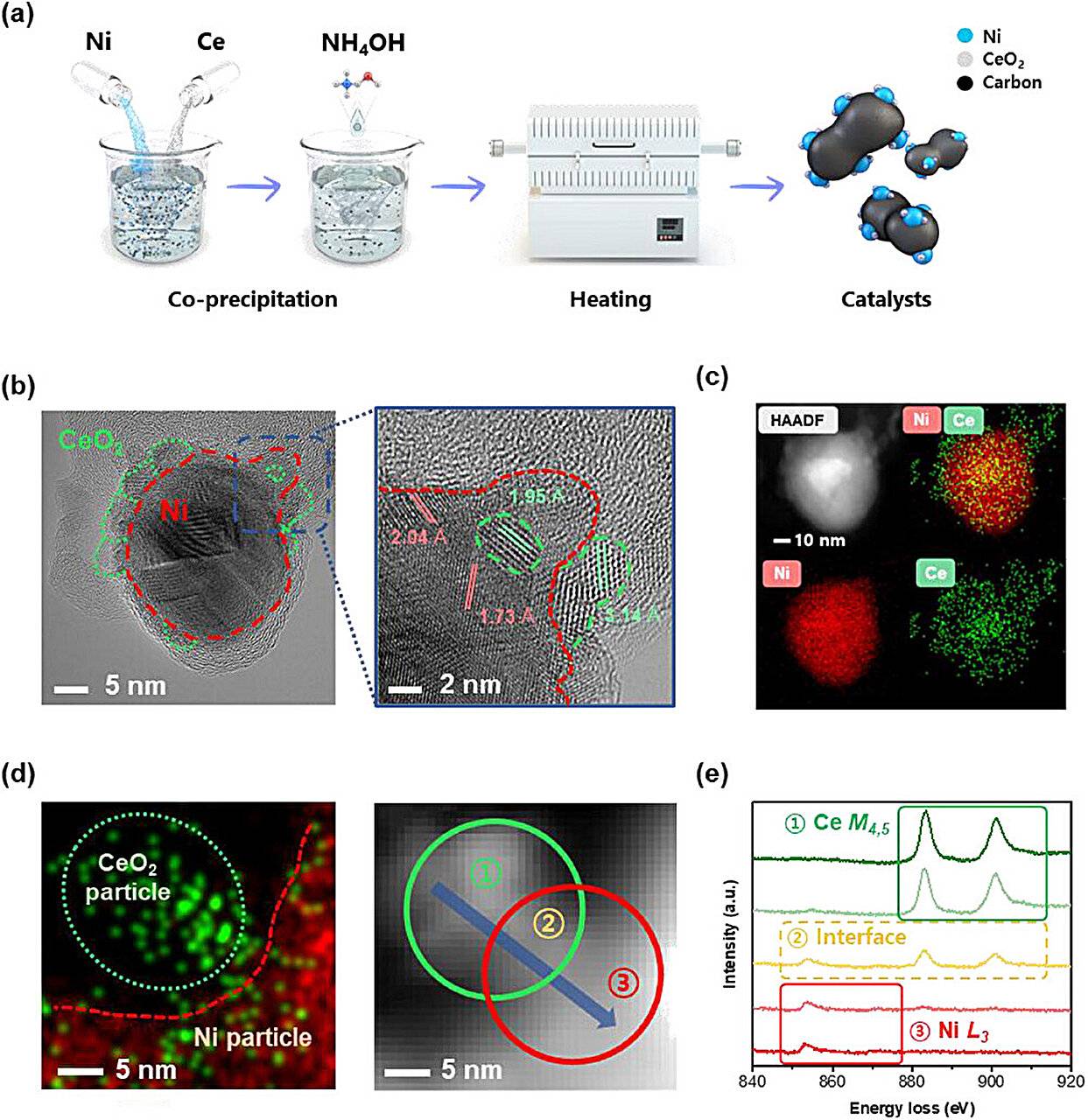

研究团队发现镍和氧化铈之间的界面与废碱水中的杂质离子结合能较弱,该发现通过与釜庆国立大学徐敏浩教授团队合作,利用密度泛函理论(DFT)计算在理论上得到验证。此外,研究人员还与建国大学Jang Yong Lee教授团队合作,开发出一种在富含杂质环境中也能保持性能的高度耐用阴离子交换膜。

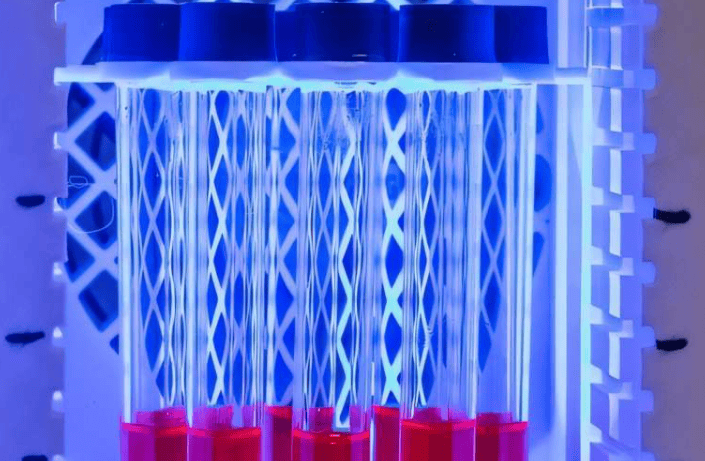

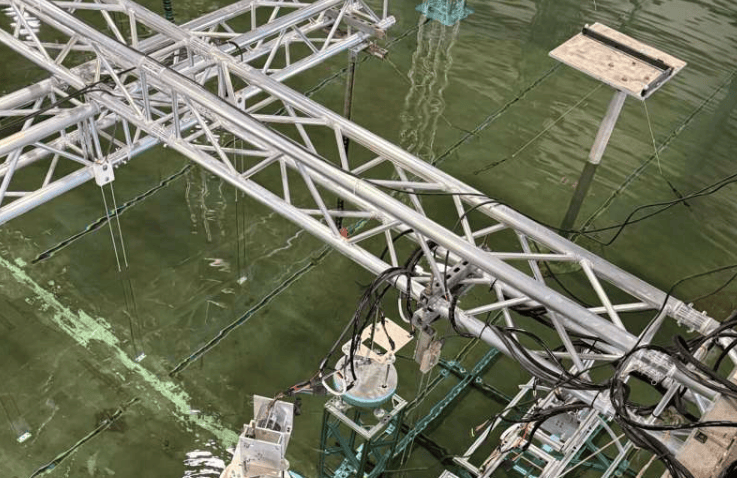

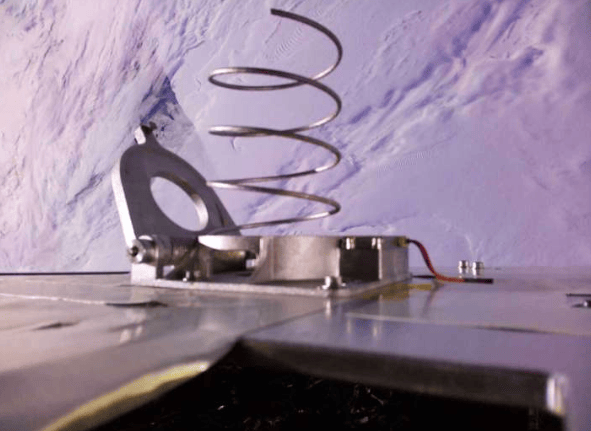

基于此,研究团队创建了基于镍和氧化铈的异质结构非贵金属催化剂,可直接应用于利用废碱性水的电解水系统,无需复杂净化工艺,降低了制氢成本,减轻了环境污染。该催化剂已应用于商业规模的64 cm²单电池电解系统,表现出较高制氢效率,连续运行超2000小时性能下降不到5%,实际应用前景广阔。

传统淡水电解系统生产1吨氢气需约18吨原水,其中要提取约9吨超纯水,净化成本约2340美元。而此次开发的“直接废碱水电解技术”无需净化即可利用废碱水,大幅降低了制氢成本。

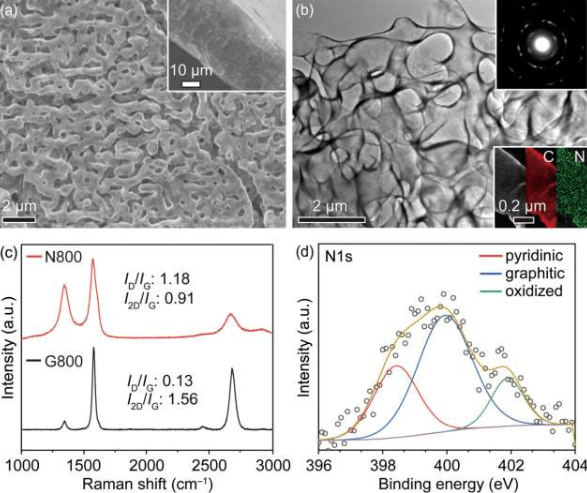

研究团队采用共沉淀法合成该催化剂,此方法可轻松实现大规模生产。最终催化剂通过两步热处理工艺获得,能形成大量氧空位,最大化电子 - 金属 - 载体相互作用(EMSI),提高催化性能和耐久性。氧空位加速析氢反应(HER),金属与周围材料的强相互作用提高了催化剂运行稳定性和效率。

该技术一旦商业化,预计将加速未来出行和电力行业关键零部件材料的自给自足,助力开拓清洁氢能新市场。在此基础上,研究团队还致力于开发直接利用海水作为水源的下一代AEMWE技术。

KIMS首席研究员Choi博士表示,通过这项研究证明了工业废碱水可有效回收用于生产氢气,能显著降低生产成本,最大限度降低废水运输泄漏风险,非淡水电解技术有望在未来清洁制氢领域获更多关注。

更多信息:Nam In Kim 等,《利用 Ni/ CeO2 界面效应突破瓶颈,在实用规模阴离子交换膜水电解槽中利用废碱性水长期制氢》,《先进科学》(2025 年)