美国科学家开发出一种安全高效回收电池的新技术。如今,电池广泛应用于家用电器、智能手机和电动汽车等领域。与传统回收方法不同,新技术能提取92%以上的镍、钴和锰化合物等最有价值材料,并将其转化为高性能阴极粉末供进一步利用。

锂离子电池回收是其生命周期的一部分,但传统回收过程通常耗能巨大且对环境有害,可能会释放有毒化合物。随着电池需求逐年增长,电子产品和电动汽车生产对原材料的需求增加,废旧电池数量也在不断攀升。

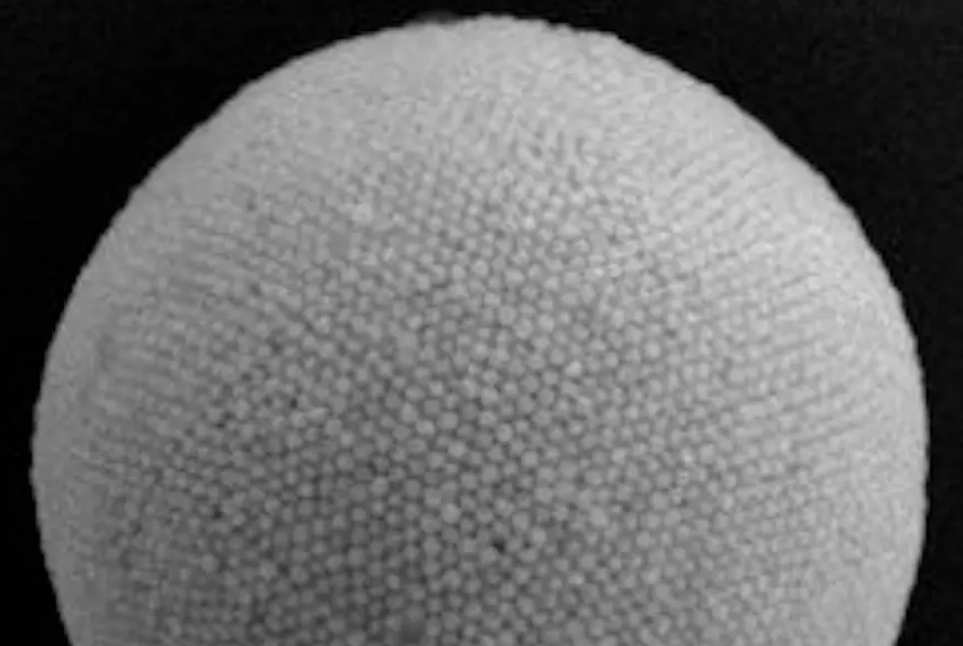

在这些电池组件中,正极材料锂钴氧化物(LiCoO2 (LCO))以及锂、镍、钴和锰氧化物(LiNi 1-xy Co x Mn y O2 (NMC))尤其有价值,因其结构复杂且成本高昂。发表于《储能材料》杂志的科学论文中,新技术发明者引用数据称,从5到15吨废旧锂离子电池中回收可生产出1吨符合品质要求的钴,相当于从300吨原矿中提取的量。

目前,业界采用火法冶金和湿法冶金方法回收利用有价值的金属,可通过高温燃烧或大量化学浸出实现。这些技术虽有一定有效性,但存在能源效率低、材料提取不完全、产生有害副产品等问题。直接回收方法,包括对阴极材料的分类和回收,目前主要局限于实验室条件。同时,尽管市场上富镍化合物增多,但大多数研究仍集中在低镍含量原粉的再生上,而这种物质影响着电池的性能、使用寿命和能量容量。

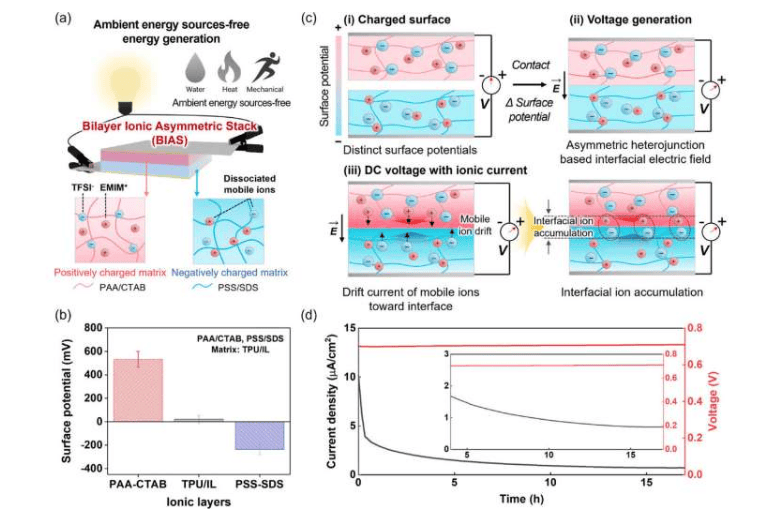

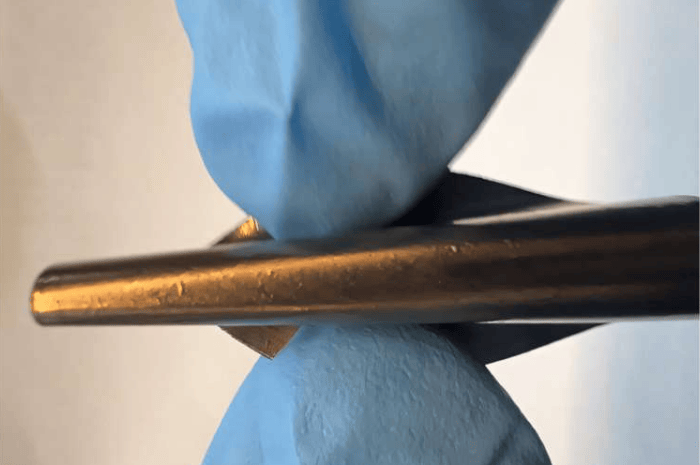

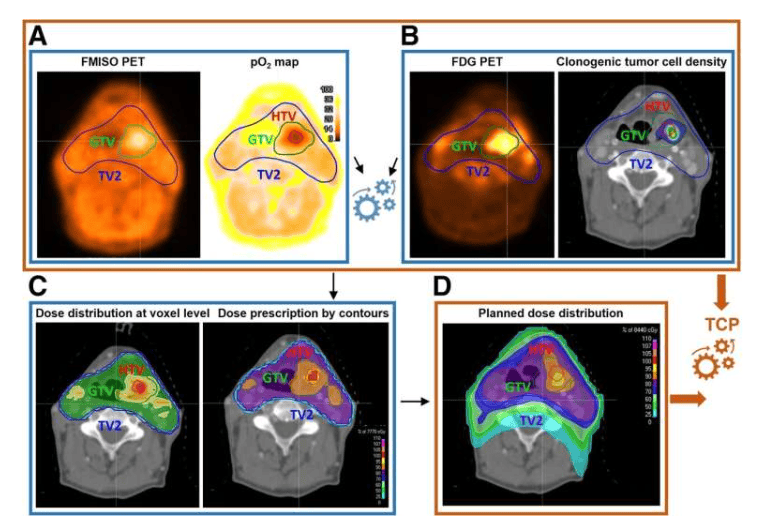

为从耗尽的正极粉末(NMC111和LMO)中获取中间体硫酸镍(NiSO4)进而获取富镍物质(LiNi0.83Mn0.06Co0.11O2(83Ni)),美国研究人员引入一种结合湿法冶金和直接技术优点的闭环回收工艺。

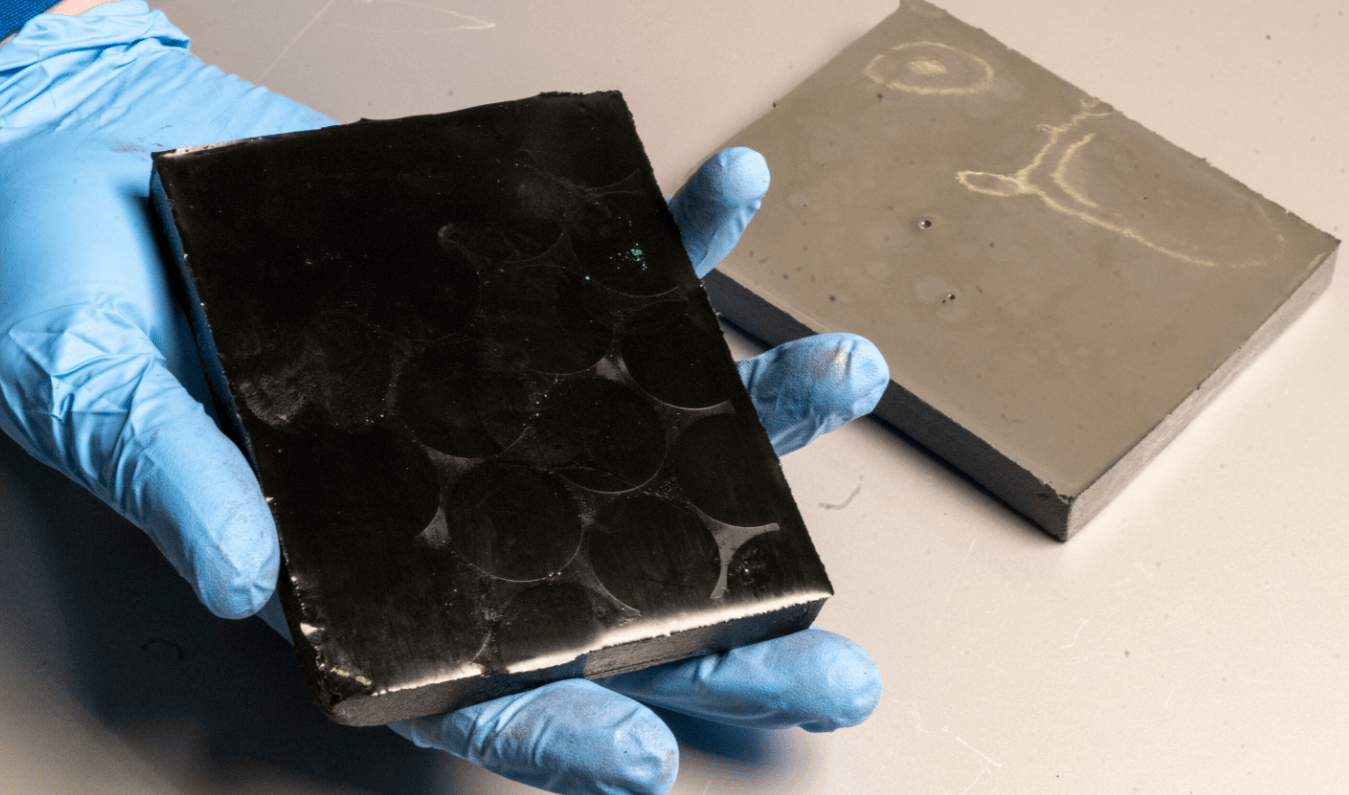

该工艺首先将混合废旧锂离子电池切割、粉碎并筛选,然后收集正极粉末以及碳和石墨进行浸出,使用含有硫酸(H₂SO₂)和过氧化氢(H₂O₂)的溶液溶解正极材料。对过渡金属和其他杂质的浓度进行量化后,回收的83Ni通过了所有行业标准测试,性能与原始材料相当。

用回收的正极材料制成的电池性能几乎与新电池一样高效,容量达到2100毫安时,经过867次充电循环后仍能保留85%的容量。回收过程提取了92.31%的镍、钴和锰,与传统湿法冶金方法相比,能耗降低8.6%,碳排放量减少13.9%。

这种多功能升级改造方法,即混合原材料的再利用,大大减少了对初级资源的依赖,实现了最大盈利能力,同时也提高了电池生产的可持续性和环境友好性。