美国能源部橡树岭国家实验室的制造示范设施(MDF)携手凯洛斯电力公司(Kairos Power)和巴纳德建筑公司(Barnard Construction),成功开发并验证了用于铸造复杂高精度混凝土结构的大型3D打印聚合物复合材料模板,为核基础设施建设方式带来变革。

传统方法生产这些混凝土结构技术难度大、成本高昂,而此次开发的3D打印模板已应用于凯洛斯电力公司橡树岭园区赫尔墨斯低功率示范反应堆建设,这是美国核能未来的一个重要里程碑。Janus屏蔽演示的3D打印模型是建造赫尔墨斯反应堆设施部分部件的原型,每个部件约10英尺×10英尺,堆叠三个单元高成柱状,部分柱状模型在7月22日至23日东田纳西经济委员会核能机遇研讨会上展出。

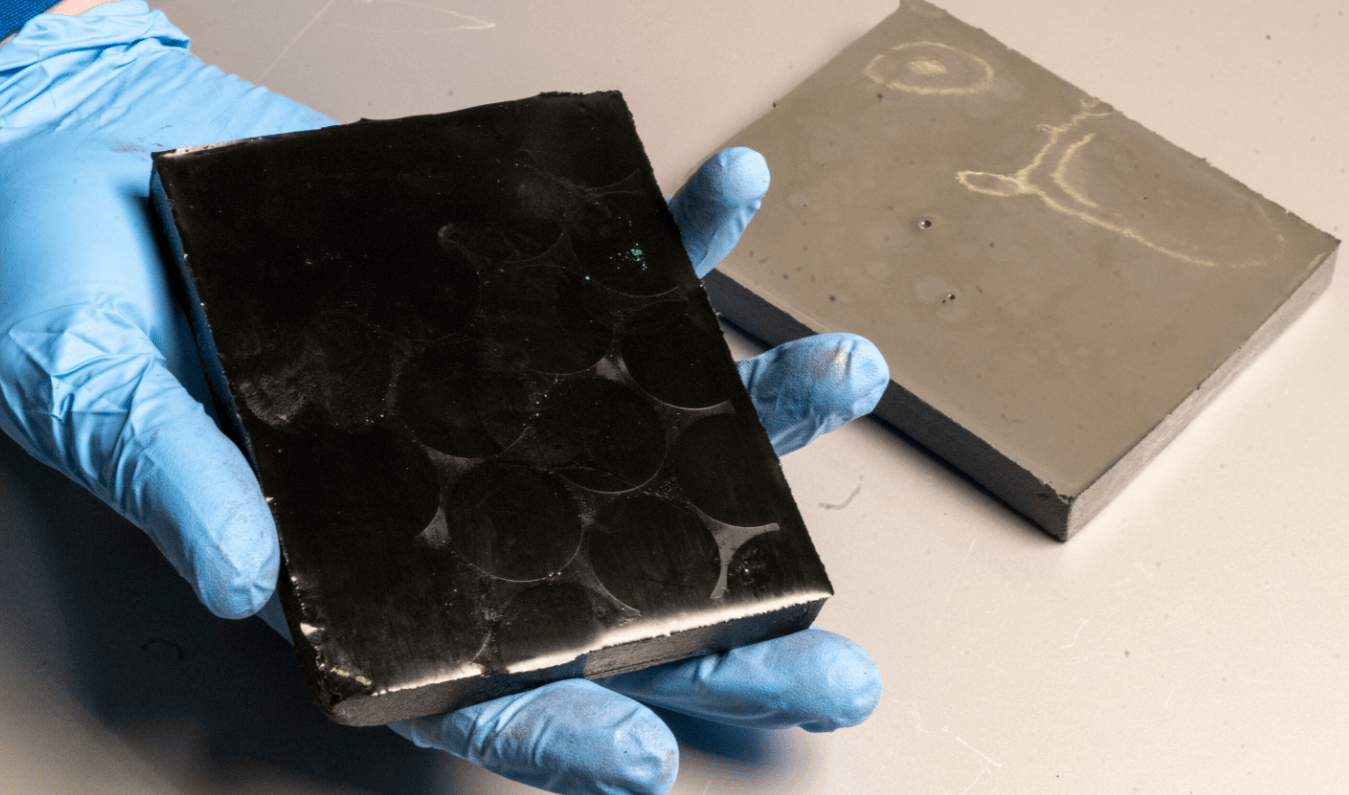

巴纳德建筑公司工人将混凝土倒入碳纤维增强ABS模板,制成现浇Janus柱。3D打印模板能实现创新结构设计,显著缩短生产时间,使复杂结构部件“现场浇铸”施工几天内完成,而传统钢模板或木模板方法成本高、精度低且耗时数周,这一转变为核电建设方法带来重大进步。

制造示范设施主任Ryan Dehoff表示,他们正证明核电建设未来不必像过去,将国家实验室能力与MDF计划结合,加速新型商业核能发展。过去十年,MDF引领多项开创性举措,如今用于应对核能现代化挑战。

凯洛斯电力公司联合创始人兼首席技术官Edward Blandford称,自公司成立以来就与MDF合作,MDF行动迅速、思维创意,能带来变革性成果。在探索预制混凝土系统方案时,公司收到商业合作伙伴建议与MDF洽谈。MDF协作方法支持凯洛斯电力公司利用快速学习周期加速技术部署,通过先建造和测试塔柱模具改进方法、降低风险。

Janus柱展示了赫尔墨斯生物盾新颖设计元素,即围绕核反应堆建造的厚混凝土结构,可吸收辐射保护工人。该项目得到Airtech、TruDesign等多家行业合作伙伴支持,共同构建核基础设施新供应链。巴纳德负责实施和调整3D打印模板,提供反馈并整合设计变更。Dehoff认为项目成功源于合作伙伴间沟通。

这些模板需承受重型混凝土压力,橡树岭国家实验室复合材料创新团队负责人艾哈迈德·阿拉比·哈森表示,挑战不仅在于几何精度,还需模具在高应力下保持结构完整性,这突破了增材制造在结构应用方面的极限。

该项目源于SM2ART Moonshot多年期计划,由MDF和缅因大学牵头,美国能源部先进材料与制造技术办公室资助。缅因大学在大型3D打印等方面有优势,合作伙伴与凯洛斯电力公司旨在降低核电建设风险并实现现代化。

该项目具有全国意义,诺克斯维尔 - 橡树岭地区是全球最大核电企业聚集地,赫尔墨斯反应堆是首个获美国核管理委员会建造许可的先进反应堆,为凯洛斯电力公司未来商业电厂和新一代反应堆奠定基础。

未来18个月,SM2ART Moonshot项目将继续支持凯洛斯电力公司建设项目,扩展到辐射屏蔽和反应堆建筑围护结构全面生产,整合智能制造技术等。合作伙伴目标使用可打印生物复合材料原料,将材料成本降低75%。该项目为降低未来反应堆成本和时间表提供了愿景。