全球约90%的建筑物由水泥建造,但水泥生产排放巨大,每吨水泥烧制会释放约900公斤二氧化碳,加上燃料,总量占全球总量的5 - 8%,加剧了温室效应和气候变化。为减少影响,30%的室内装饰材料用硬石膏替代水泥,硬石膏用于制造灰泥、腻子和自流平地坪,更环保,但传统生产方法原材料昂贵且能耗高。

彼尔姆理工大学和俄罗斯科学院乌拉尔分院技术化学研究所的科学家开发出获取活性硬石膏的新方法,该技术几乎无需外部加热,能源成本降低5 - 10倍,且完全消除废物产生,此项发明已获专利,是“2030优先战略学术领导力”计划的一部分。

水泥厂生产消耗大量能源和水资源,还会产生粉尘、有毒硫氧化物和氮氧化物,污染空气和土壤。例如,一家大型水泥厂年生产500万吨水泥,年耗水量高达1200万立方米,足以满足一座10万人口城市的用水需求。

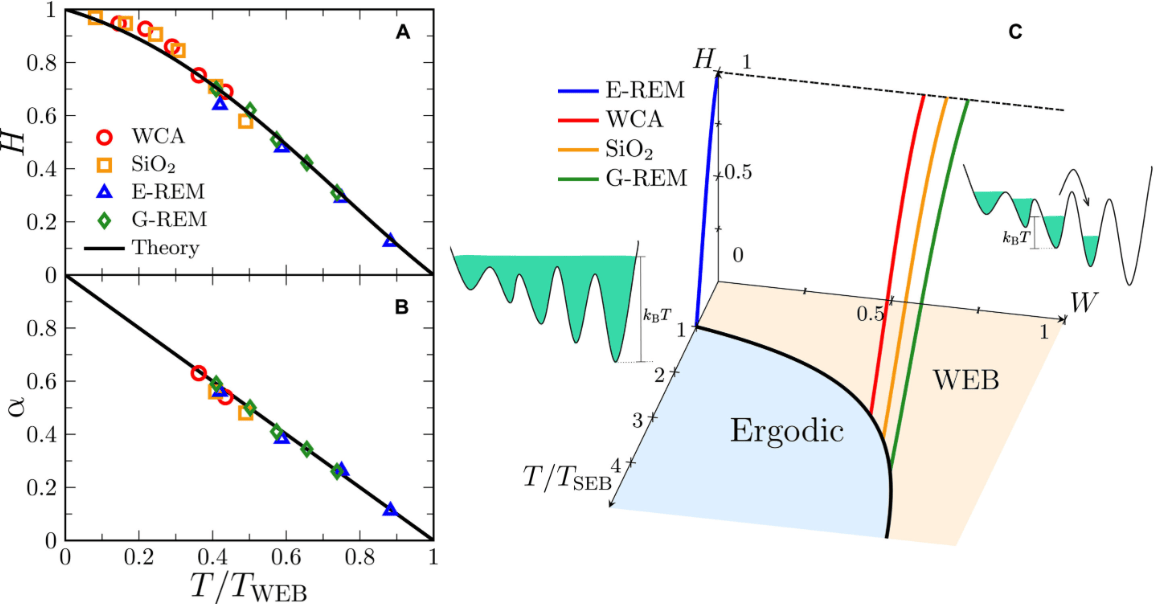

硬石膏是以硫酸钙为基础的天然矿物,不含水,在建筑中由石膏和硫酸制成,常作自流平地坪等强化混合物的粘合剂及混凝土裂缝密封材料。普通水泥需近一个月硬化,硬石膏只需1 - 2天。传统生产中,石膏与硫酸混合加热至高温,硫酸加速水分蒸发,留下干粉硬石膏。但此方法环境和经济成本高昂,需将石膏加热到400 - 850摄氏度,能源成本高(每公斤0.55 - 0.7千瓦时),还会产生二氧化碳及有毒废物,废物处理也需额外成本。

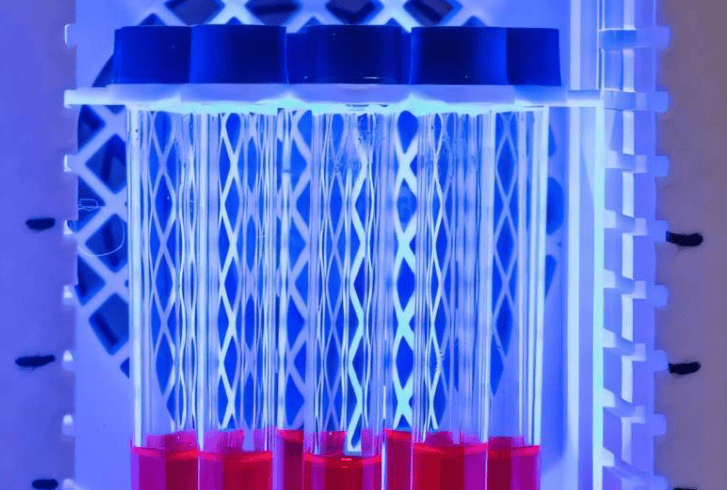

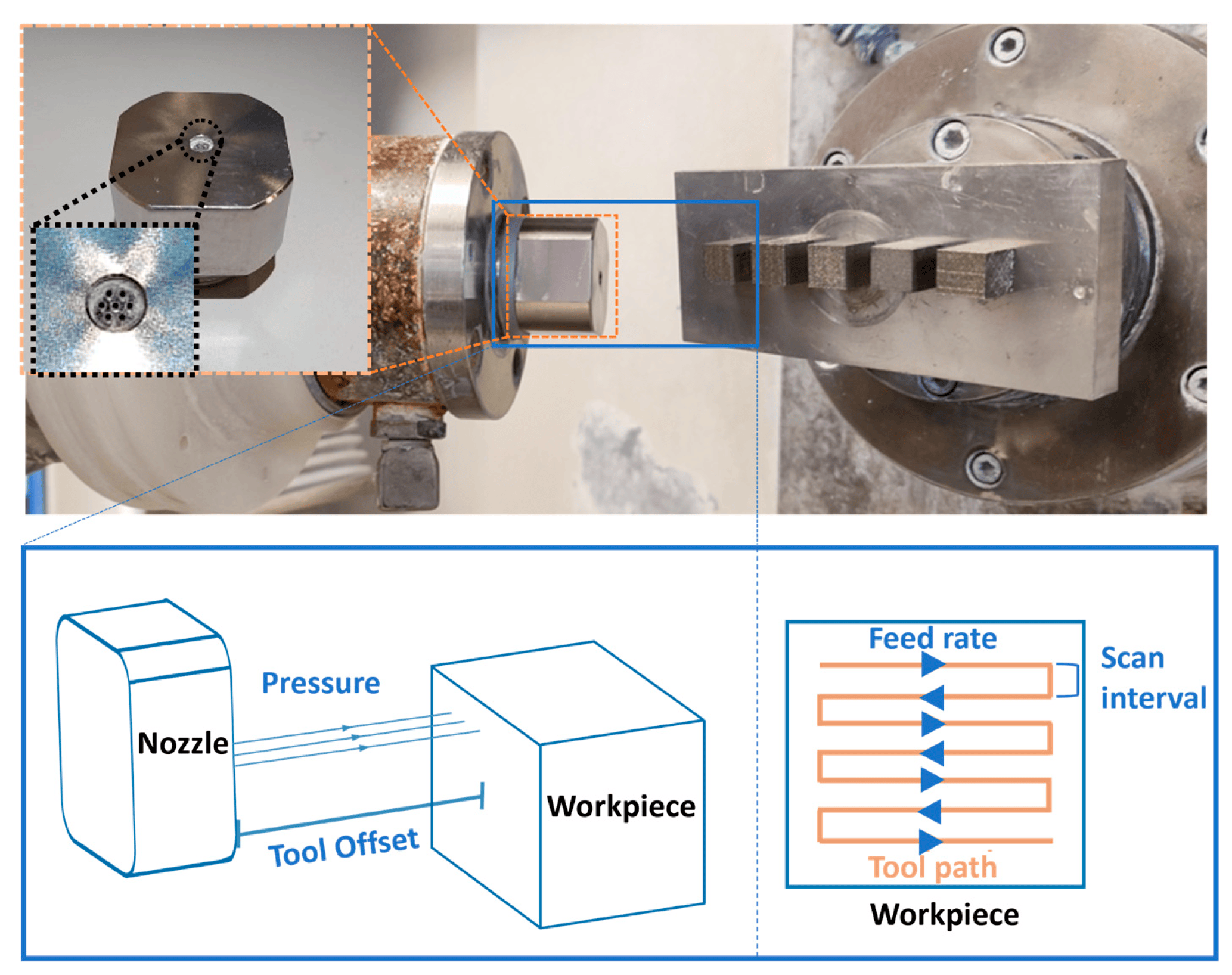

彼尔姆理工大学科学家提议用石灰石代替石膏生产硬石膏。与水泥不同,硬石膏无需很高蒸发温度,可减少环境破坏。彼尔姆理工大学弗拉基米尔·波伊洛夫教授称,现有方法需高温蒸发水分,新方案反应仅需110至160摄氏度,石灰石粉碎至一毫米与硫酸混合,在特殊旋转反应器中,反应本身释放热量蒸发液体,无需加热或大量电力,可获得硫酸钙含量80.1%至93.8%的活性硬石膏,符合标准。

石灰石天然纯净,几乎无杂质,不留下沉淀物,无需过滤,原材料可完全回收利用,生产过程零浪费,在封闭系统中完成,最终产品性能不逊于传统石膏基硬石膏,可立即使用。