由斯科尔科沃科技学院与哈尔滨工业大学研究人员共同组成的研究团队,设计并验证了一种用于复合材料部件连接的新型方案。该技术旨在替代传统桥梁、电站冷却塔、水处理设施及海上平台等结构中使用的重型金属螺栓,以应对其易腐蚀、增加自重等问题。相关成果已发表于《材料与设计》期刊。

斯科尔科沃科技学院材料系副教授、研究主要负责人亚历山大·萨福诺夫指出:“全国各地有数十座桥梁完全由纤维增强复合材料制成。但有一点需要注意:这些结构是用金属螺栓连接起来的,这会增加结构的重量并缩短其使用寿命。” 他强调,在接触海水、工业化学品或高温蒸汽等腐蚀性环境的结构中,金属连接件的耐久性往往成为制约整体结构寿命的关键因素。

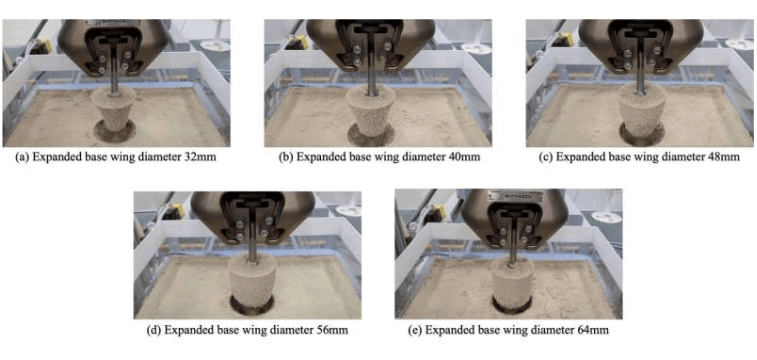

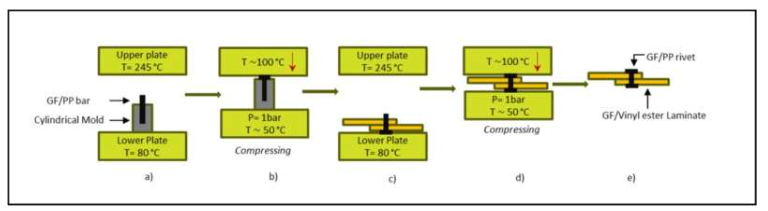

该团队提出的方案是采用玻璃纤维增强聚丙烯制成的热塑性复合材料铆钉替代金属螺栓。与使用热固性基体的主结构材料不同,这种棒状热塑性铆钉可在穿透待连接的两层型材后,通过末端熔化与压扁实现牢固固定。铆钉通过拉挤工艺制造,即将浸渍聚合物的增强纤维拉过加热的模具并固化成型。

研究人员通过一系列力学测试评估了该连接方案的性能,测量了接头的极限载荷及其在不同比例循环载荷下的疲劳寿命。试验同时对比了传统螺栓连接、纯胶接以及胶接结合铆钉等不同连接方式的数据。结果表明,新型铆接方案在保证连接强度的同时,能有效减轻结构重量并彻底消除金属腐蚀风险。

这项研究为设计全复合材料结构,如码头、桥梁、耐腐蚀化学品运输容器等,提供了实用的连接解决方案和数据支持,有助于延长基础设施在严苛环境下的服役寿命。

更多信息: 作者:Salim Makeera 等人,标题:《拉挤成型玻璃纤维/聚丙烯铆钉在单搭接复合材料接头中的疲劳性能和失效机制》,发表于:《材料与设计》 (2025)。