不良地质隧道应遵循哪些施工原则?

2026-01-09 15:01

收藏

不良地质地段隧道工程施工必须建立"动态响应"机制:施工全过程需通过超前地质预报、掌子面地质素描、支护结构受力监测等手段,持续追踪地层与地质条件的演化规律,实时核查初期支护、二次衬砌的应力应变状态,对发现的危石、支护变形等隐患及时处置,杜绝突发性坍塌、涌水等安全事故。本文将详细介绍不良地质地段和特殊地质地段的定义,并说明不同地质地段选用的技术要点和施工原则。

一、不良与特殊地质地段的界定与工程特性

(一)不良地质地段的定义与工程风险特征

不良地质地段是指受地质构造、岩性演变、水文作用等因素影响,存在滑坡、崩塌、岩堆、偏压地层、岩溶、高应力硬岩、松散堆积体、软土等地质条件的区域。此类地段的核心工程风险在于地质条件的动态变异性——勘察阶段通过钻探、物探等手段获取的地质资料,难以完全覆盖施工全过程的地质细节;基于前期资料制定的施工方案与防控措施,也可能因地层突变、水文条件变化等因素出现适应性偏差。

(二)特殊地质地段的分类与核心危害

特殊地质地段是指具备特定工程地质属性、需采用专项施工技术的区域,主要包括膨胀性地层、软弱黄土地层、含水未固结围岩、大型溶洞、活动断层、岩爆高发区、流沙层、瓦斯溢出地层等。与不良地质地段相比,特殊地质地段的地质成因更具特殊性,事故突发性更强、危害程度更高,常规隧道施工技术往往难以满足安全与质量要求。

从工程实践来看,特殊地质地段的危害主要体现在三个维度:

一是围岩稳定性极差,如膨胀土受含水率变化影响会产生显著胀缩变形,易导致衬砌开裂;流沙层在地下水作用下呈塑性流动状态,开挖后极易发生突发性坍塌;

二是施工风险叠加,如瓦斯溢出地层不仅存在坍塌风险,还可能因瓦斯积聚引发爆炸、中毒事故;活动断层地段则可能因地层蠕动导致支护结构持续变形、破坏;

三是对施工工艺要求极高,如岩爆高发区需通过超前卸压、控制爆破参数等专项措施,避免爆破扰动引发岩爆。

需要强调的是,部分特殊地质条件可能在勘察阶段未被完全查明,直至施工阶段通过掌子面揭露、超前钻探等方式才被发现,这会导致施工陷入被动局面。

二、不良与特殊地质地段隧道施工核心风险识别

结合工程实践统计,不良与特殊地质地段隧道施工的风险具有显著的针对性,核心风险可归纳为以下五类,各类风险相互关联、易形成叠加效应:

-

围岩失稳与坍塌风险:这是最常见的核心风险,根据规模可分为大塌方、小塌方及局部掉块,易导致掌子面掩埋、施工设备损毁,甚至人员伤亡;在岩溶、流沙、断层破碎带等地段,坍塌风险发生率显著高于常规地段。

-

支护与衬砌结构破坏风险:受围岩压力不均衡、地质突变等因素影响,易出现初期支护钢架变形、锚杆拉拔力不足、喷射混凝土开裂,以及二次衬砌结构断裂、渗漏水等问题,影响隧道长期稳定性。

-

施工进度延误风险:特殊地质地段需采用专项辅助施工技术(如超前注浆加固、管棚支护等),且施工循环进尺受限(通常控制在0.5-2m),相较于常规地段施工效率大幅降低;若发生安全事故,还会导致施工中断,进一步加剧进度延误。

-

特殊环境安全风险:主要针对瓦斯溢出地层、高瓦斯隧道,存在瓦斯积聚、爆炸、中毒风险;在严寒地区冻胀地层,还可能因围岩冻融循环导致支护结构破坏。

-

岩爆冲击风险:在高应力硬岩地段,开挖卸荷会导致围岩内部应力释放,易引发岩爆,岩块高速弹射会对施工人员、设备造成致命伤害,同时破坏支护结构。

三、不良与特殊地质地段隧道施工一般规定

为规避施工风险,不良与特殊地质地段隧道施工需严格遵循"勘察先行、风险导向、信息化施工、动态调整"的原则,具体规定如下:

-

施工前期准备:需全面梳理勘察阶段的地质勘察报告、水文地质资料(包括地下水类型、水位埋深、渗透系数等),结合现场踏勘成果开展专项风险评估,明确风险等级、防控重点;在此基础上制定专项施工技术方案,明确开挖方法、支护参数、辅助施工措施,并配套编制针对性应急救援预案(如坍塌应急救援、瓦斯泄漏应急处置、涌水突泥应急排水等预案)。

-

施工技术选型:宜优先采用岩土控制变形分析法(CD法、CRD法等),通过分块开挖、及时支护的方式控制围岩变形,减少对地层的扰动;对于浅埋、偏压、断层破碎带等复杂地段,严禁采用全断面开挖方式。

-

支护及时封闭:严格控制仰拱与开挖工作面的距离,常规地段不宜超过40m;洞口段、浅埋段、断层破碎带等风险较高地段,仰拱距掌子面距离应缩短至20m以内,且二次衬砌需同步提前施作,确保衬砌结构尽早形成闭合环,提升整体承载能力。

-

应急响应机制:施工过程中若发生地质灾害(如坍塌、涌水、瓦斯泄漏等),需立即启动应急救援预案,停止作业、撤离人员,同时开展险情监测、应急处置,待险情消除后,经专项评估合格方可恢复施工。

-

动态调整机制:基于超前地质预报(如超前钻探、地质雷达探测等)和监控量测成果,实时分析围岩稳定性与支护结构受力状态;若发现地质条件与设计不符,或监控量测数据超过预警值,需及时组织设计、监理、施工三方会商,调整施工方案与支护参数。

四、不良与特殊地质地段隧道施工核心原则

(一)施工方法选择原则

以"先治水、短开挖、弱爆破、强支护、早衬砌、勤量测、稳步前进"为核心指导原则,施工方法选择需满足以下要求:

- 核心前提:必须以施工安全和工程质量为首要目标,综合考量隧道工程地质及水文地质条件(如围岩级别、地下水赋存状态)、断面形式与尺寸、埋置深度、施工机械装备水平、工期要求等因素,开展技术可行性与经济合理性论证后确定。

- 适应性要求:需充分考虑地质条件变化的可能性,预留施工方法调整空间。例如,从常规地段进入断层破碎带时,应能快速从台阶法转换为CD法或CRD法;若遇突发涌水,需具备快速切换至超前注浆堵水的施工能力,避免因施工方法僵化导致安全事故。

(二)强化监控量测的实施要求

采用新奥法施工的隧道,监控量测是掌握围岩与支护结构力学动态、保障施工安全的核心手段,需严格遵循《公路隧道施工技术规范》(JTG/T F60-2009)要求,具体实施要点如下:

- 量测内容全覆盖:除常规的围岩周边位移、拱顶下沉量测外,软岩浅埋地段还需增设地表下沉观测(观测范围应覆盖隧道开挖影响范围,即隧道埋深的1-3倍);同时开展掌子面地质素描、围岩体内位移、锚杆轴力、喷射混凝土应力、二次衬砌应力应变等专项量测,全面掌握围岩与支护结构的受力变形状态。

- 数据应用闭环:监控量测数据需及时整理、分析,绘制位移-时间曲线、应力-时间曲线,判断围岩变形趋势与稳定性;若出现变形速率骤增、位移超过设计允许值等异常情况,需立即发出预警,暂停施工并采取加固措施(如增设临时支撑、超前注浆等),待数据回归稳定后,方可恢复施工。同时,量测成果需作为支护参数优化、施工工序调整的重要依据,形成"量测-分析-调整-反馈"的闭环管理。

(三)锚喷支护技术应用要点

锚喷支护具有及时性、柔性、与围岩协同受力等优势,适用于多数不良与特殊地质地段(大面积淋水地段、流沙地段除外)。施工时需严格遵循以下技术要求:

-

开挖面预护:当掌子面围岩自稳性极差(如松散堆积体、破碎带),难以开挖成型时,需先清除危石,随即喷射厚度不小于5cm的早强混凝土封闭开挖面,防止围岩进一步风化、坍塌;若围岩稳定性极差,可在开挖轮廓线外施作超前锚杆(或超前小导管),锚杆长度宜大于开挖进尺的3倍(通常采用3-5m),形成超前支护体系,控制开挖过程中的围岩变形。

-

支护强度补强:锚杆施工完成后,需通过锚杆拉拔试验检验支护强度;若试验结果表明锚杆支护无法满足承载要求,需及时增设型钢钢架(如I16、I18工字钢)加强支护,钢架间距根据围岩级别调整(通常为0.8-1.2m),且钢架需与锚杆、喷射混凝土紧密结合,形成联合支护体系。

-

特殊地段适配:对于未胶结松散地层(如粉细砂层),需采用"先护后挖、边挖边封"的施工方式,可结合超前注浆加固(如水泥-水玻璃双液注浆)提升围岩自稳性后再开挖;对于严寒地区冻胀地层,锚喷支护需增设保温层,防止混凝土受冻融循环破坏,同时采取排水措施降低地下水位,减少冻胀力对支护结构的影响。

(四)临时支护施工技术要求

对于大面积淋水、流沙、极松散地层等不宜采用锚喷支护的特殊地段,需采用构件支撑(如钢支撑、木支撑)作为临时支护,确保施工安全。构件支撑施工需满足以下要求:

-

承载能力保障:支撑构件需具备足够的强度与刚度,能承受开挖后围岩的松动压力、地下水压力等荷载;支撑基础需铺设钢板或混凝土垫板,增大受力面积,防止支撑下沉。施工过程中需定期检查支撑状态,若发现支撑变形、开裂等异常,需立即采用增设垫板、加固斜撑等方式处理,必要时部分更换支撑构件。

-

底部支护强化:当围岩出现底部压力增大、底鼓现象或存在沉陷风险时,需在支撑底部增设底梁,底梁采用型钢或钢筋混凝土浇筑,与两侧支撑紧密连接,形成闭合支撑体系,抑制底部围岩变形。

-

开挖与支护协同:围岩极为松软破碎时,必须严格遵循"先护后挖"原则,开挖暴露面需立即用支撑封闭严密,严禁长时间暴露;可结合管棚、超前锚杆等超前支护措施,形成"超前支护+临时支撑"的联合支护体系,提升支护可靠性。

-

施工时效性:构件支撑作业需快速、及时,缩短围岩暴露时间,充分发挥支撑的支护作用;支撑安装完成后,需及时检查其垂直度、间距等参数,确保符合设计要求。

(五)掘进方法选择与控制要点

特殊地质地段隧道施工严禁采用全断面开挖,需根据地质条件、施工设备、安全要求等合理选择掘进方法(钻爆开挖法、机械开挖法或人工与机械混合开挖法),具体控制要点如下:

-

钻爆法施工控制:若采用钻爆法,需优先采用光面爆破或预裂爆破技术,通过精准控制炮眼布置、炮眼深度、装药量及起爆顺序,减少爆破对围岩的扰动,确保开挖轮廓线符合设计要求。钻爆设计需结合围岩级别动态调整,例如,在断层破碎带需采用小炮眼、小药量、短进尺(单次进尺不超过1m)的爆破方式;施工过程中若遇地质变化,需立即暂停爆破作业,重新优化钻爆参数后再施工。

-

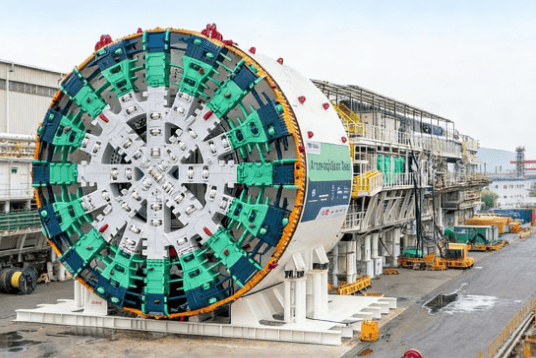

机械开挖法应用:对于软岩、松散堆积体等不适宜爆破的地段,宜采用盾构机、TBM(隧道掘进机)或悬臂式掘进机等机械开挖设备,实现"开挖、出碴、支护"一体化作业,提升施工效率与安全性。机械开挖过程中需实时监测围岩变形,若发现围岩稳定性下降,需及时调整掘进速度,强化支护措施。

-

辅助施工配合:无论采用何种掘进方法,均需配合超前地质预报、超前注浆加固等辅助措施。例如,在流沙层、涌水地段掘进前,需通过超前注浆形成止水帷幕;在岩爆高发区掘进前,需采用超前钻孔卸压,降低岩爆风险。

(六)围岩压力过大的处置措施

当围岩压力过大,导致临时支撑或初期支护下沉,可能侵入二次衬砌设计断面时,必须采取挑顶(即抬高隧道顶部开挖轮廓)措施处理,确保衬砌结构尺寸符合设计要求。挑顶作业需严格遵循以下流程:

-

拱部扩挖前挑顶:若在拱部扩挖施工前发现顶部下沉,需先完成挑顶作业,待顶部支护稳定后,再进行拱部扩挖,避免扩挖过程中围岩坍塌。

-

扩挖后下沉处置:若扩挖后发现顶部下沉,需立即架设临时拱架,铺设模板,先浇筑满足设计断面要求的部分拱圈混凝土;待混凝土强度达到设计强度的70%以上,并对拱架进行加固后,再进行挑顶作业,浇筑剩余拱圈部分。

-

挑顶作业原则:挑顶作业全程需遵循"先护后挖"原则,开挖暴露面需立即用临时支撑封闭严密,严禁长时间暴露;挑顶过程中需加强监控量测,实时监测顶部变形,若出现异常,需立即停止作业,采取加固措施。

(七)松散、自稳差围岩的掘进处置

对于极松散未固结围岩(如粉细砂、粉质黏土)、自稳性极差的破碎围岩,若采用常规"先支护后开挖"方法仍无法成型,需先采用围岩加固措施提升围岩自稳性,再进行开挖。常用的加固措施包括:

-

注浆加固:采用压注水泥砂浆或化学浆液(如丙烯酸盐浆液、聚氨酯浆液)的方式,通过超前钻孔将浆液注入围岩孔隙,使松散围岩胶结形成整体,提升围岩抗压强度与稳定性。注浆参数需根据围岩孔隙率、渗透系数等确定,注浆完成后需通过钻孔取芯、压水试验检验加固效果,合格后方可开挖。

-

管棚支护:对于跨度较大、稳定性极差的地段,可采用大管棚(管径通常为89-159mm)超前支护,管棚沿隧道开挖轮廓线外布置,长度宜为10-40m,通过管棚的承载作用抑制围岩变形,为开挖作业提供安全保障。

-

联合加固:对于极端复杂地段,可采用"超前小导管注浆+管棚+型钢钢架"的联合加固方式,形成多重支护体系,确保开挖过程中的围岩稳定。

(八)衬砌开裂与下沉的防控措施

特殊地质地段隧道衬砌易受围岩松胀压力、不均匀沉降等因素影响,出现开裂、下沉等病害。采用模筑衬砌施工时,除严格遵循《公路隧道施工技术规范》(JTG/T F60-2009)相关规定外,还需采取以下针对性防控措施:

- 基底处理强化:若拱脚、墙基位于松散地层或含水地层,浇筑衬砌混凝土前需彻底排净基底积水、清除浮碴,采用换填片石、浇筑混凝土垫层等方式加固基底,防止衬砌因基底不均匀沉降导致开裂。

- 混凝土性能优化:衬砌混凝土需选用高强度等级水泥,必要时掺加速凝剂、早强剂或采用早强水泥,提升混凝土早期强度与承载能力,缩短衬砌养护时间,尽早发挥承载作用。同时,混凝土浇筑过程中需加强振捣,确保密实度,减少内部孔隙,提升抗裂性能。

- 衬砌闭合时机控制:仰拱施工需在边墙初期支护完成后尽快开展,或根据围岩稳定性要求,在初期支护完成后立即施作仰拱,使衬砌结构尽早形成闭合环,优化受力状态,提升整体稳定性。严禁因追求施工进度而延迟仰拱施工,导致衬砌结构长期处于非闭合状态,引发开裂、下沉。

(九)施工方案的协同制定与动态调整

特殊地质地段隧道施工方案的制定需遵循"多方协同"原则,由设计单位、施工单位主管技术负责人共同牵头,结合勘察资料、现场实际地质条件、施工设备能力等因素综合研究确定,确保方案的科学性、可行性。在施工过程中,若通过监控量测、超前地质预报发现设计与实际地质情况不符,或出现地质变异(如突发涌水、断层活化等),施工单位需立即暂停相关作业,及时组织设计、监理、建设单位开展专项会商,核查地质条件变化情况,调整施工方案、支护参数及应急措施。调整后的方案需经审批合格后,方可组织实施,确保施工全过程始终与地质条件相适配。

本简讯来自全球互联网及战略合作伙伴信息的编译与转载,仅为读者提供交流,有侵权或其它问题请及时告之,本站将予以修改或删除,未经正式授权严禁转载本文。邮箱:news@wedoany.com

相关推荐

中国电建签约香港古洞北新发展区粉岭公路改善工程

2026-01-31

英国鲍默与柯克兰获2.74亿英镑纽卡斯尔学生公寓项目

2026-01-31

澳大利亚T2D隧道掘进机完成工厂测试将用于南澳隧道工程

2026-01-31

英国布莱克希思隧道工程采用地质聚合物注射技术

2026-01-31

中电工程东北院签约乌兹别克斯坦Peak Wind风电项目输电线路及变电站扩建PC承包工程

2026-01-31

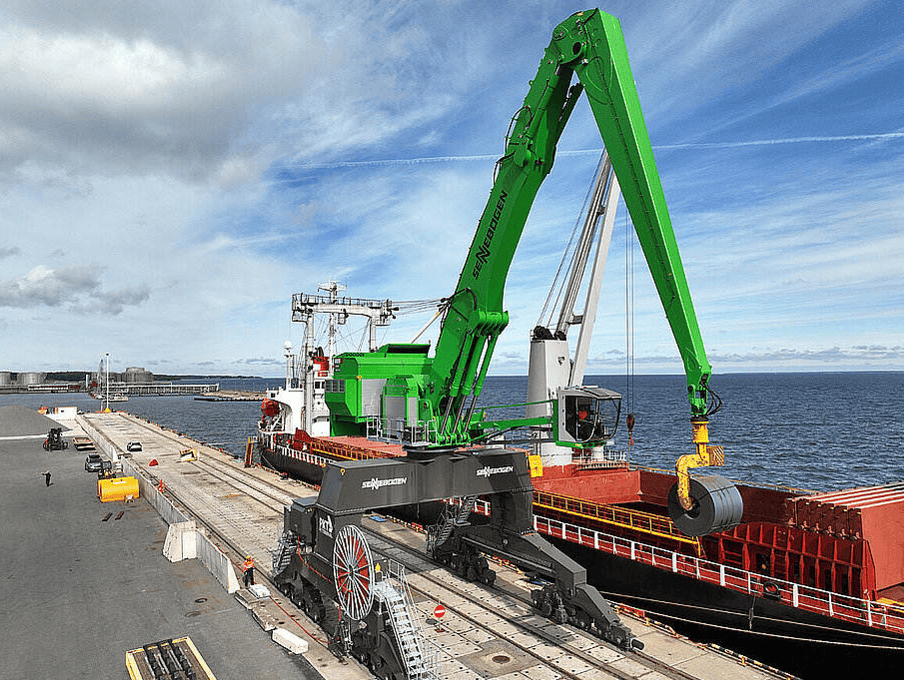

爱沙尼亚Sennebogen 885 G装卸挖掘机助力PK Terminal处理32吨钢卷装卸

2026-01-31

GemLife进军南澳大利亚 计划在斯特拉萨尔宾打造266套住宅区

2026-01-31

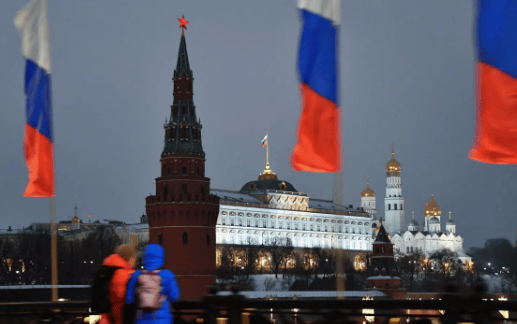

俄罗斯莫斯科中央区和北区13公顷土地改造项目启动

2026-01-31

南非Calgro M3建筑垃圾回收模式:将废弃物转化为经济价值

2026-01-31

中国哈密天山水泥公司入选新疆节水型企业

2026-01-31

最新简讯

1

Logicor向TCNET出租瓜达拉哈拉阿洛韦拉物流仓库

2

M.Video-Eldorado物流数字化转型启动电子运单测试

3

Infoport推出Translate平台提升港口物流互操作性

4

香港C Capital收购土地 澳大利亚物流枢纽及供应链投资持续

5

肯尼亚与印度深化贸易及物流合作 双边关系迎来新机遇

6

桑坦德港强化成品汽车运输业务布局拓展港口物流服务

7

Raben集团与Würth Industrie Service延续物流合作

8

中国电建签约香港古洞北新发展区粉岭公路改善工程

9

阿尔赫西拉斯港口公路逐步恢复卡车通道运营 应对风暴影响

10

英国鲍默与柯克兰获2.74亿英镑纽卡斯尔学生公寓项目