添加剂分散性主导玻璃纤维增强聚丙烯阻燃性能的关键因素

2026-02-17 14:38

收藏

在高填充玻璃纤维增强聚丙烯复合材料中,阻燃性能主要由添加剂分散性决定,而非其化学性质。这种材料在汽车和新能源汽车等轻量化结构应用中受到青睐,因其具备高强度重量比、尺寸稳定性和成本优势,但必须满足严格的防火要求。

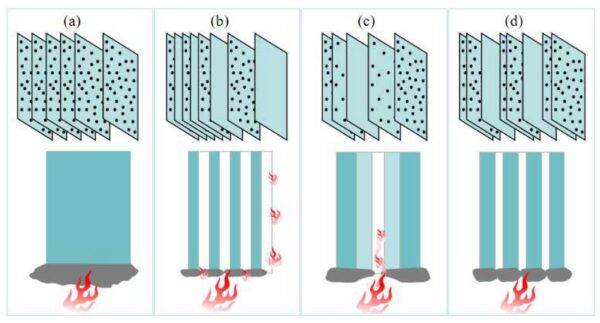

聚丙烯本身不易阻燃,在UL 94等防火测试中表现受配方燃烧行为影响。其高燃烧热值约46 MJ/kg促进火焰快速传播,而玻璃纤维通过灯芯效应加剧火势,削弱传统阻燃系统效果。历史上卤化阻燃剂有效,但因环境和监管压力转向无卤替代品,如聚磷酸盐基阻燃剂,但传统聚磷酸铵配方在高填充复合材料中性能不一致。

在高玻璃纤维含量配方中,添加剂分散性成为阻燃性能主导因素。不良分散不仅降低防火保护,还影响机械性能。基于聚磷酸铵的系统对加工温度敏感,可能导致降解和添加剂迁移,玻璃纤维放大这些弱点,增加阻燃剂负载量反而恶化问题。

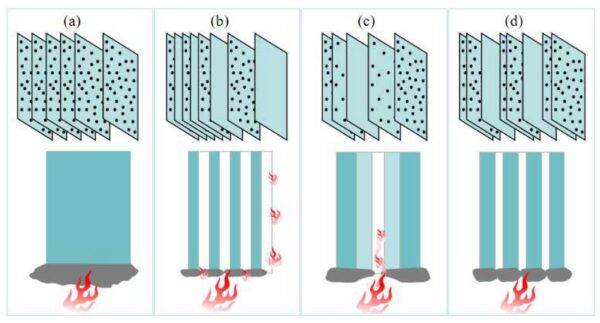

非铵聚磷酸盐阻燃剂以高活性母粒浓缩物形式提供新策略,含约75%活性材料分散在聚丙烯载体树脂中。这种方法在玻璃纤维加入前解决分散问题,提高喂料精度和混合均匀性,改善热稳定性和水分敏感性,增强与基体相容性。

在含有这些母粒的配方中,阻燃性能通过受控分布提升,形成连续稳定炭层限制热传递和熔融聚合物供应,削弱灯芯效应。防火测试显示更低热释放率和烟雾密度,性能可匹配PC/ABS系统。

母粒系统在环境耐受性方面表现优异,热湿暴露后无表面析出,水浸后机械性能稳定,热循环和紫外线老化测试中性能损失小。更高热稳定性配方进一步扩展应用范围,支持长期耐候性需求。

非铵聚磷酸盐母粒浓缩物通过早期控制分散性,解决防火保护、加工稳定性和机械性能问题,实现无卤阻燃同时保留材料优点。随着轻量化复合材料应用增加,阻燃策略更注重分散性控制,而非单纯添加化学物质。

本简讯来自全球互联网及战略合作伙伴信息的编译与转载,仅为读者提供交流,有侵权或其它问题请及时告之,本站将予以修改或删除,未经正式授权严禁转载本文。邮箱:news@wedoany.com

相关推荐

添加剂分散性主导玻璃纤维增强聚丙烯阻燃性能的关键因素

2026-02-17

Flint集团推出EkoCure XS收缩白色油墨 无剥落性能提升印刷质量

2026-02-17

工程微生物利用二氧化碳生产合成橡胶原料异戊二烯

2026-02-17

PPG STEELGUARD 652水性防火涂料在北美推出,专为室内结构钢设计

2026-02-16

Aduro清洁科技公司化学回收试点工厂投入运营推动商业化进程

2026-02-16

光伏面板用耐久高疏水涂层:实现自清洁与隔热提升能量收集

2026-02-16

巴斯夫扩大印度分散体产能并整合全球服务中心

2026-02-16

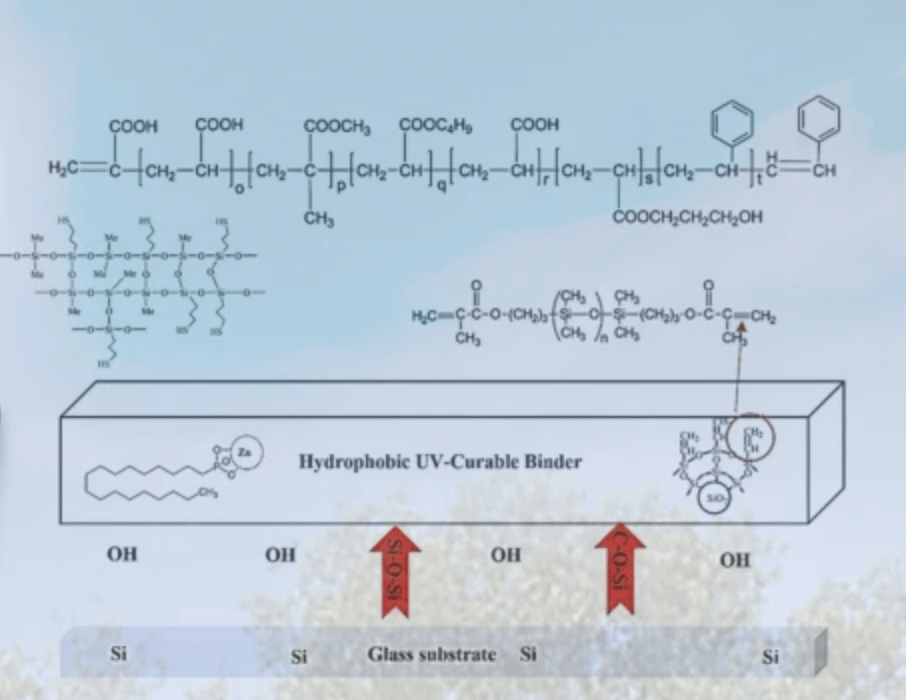

印度石油公司2025-26财年前九月炼油与销售业绩创新高

2026-02-15

BPCL计划在中央邦比纳炼油厂周边建设石化中心

2026-02-15

努马利加尔炼油有限公司计划2026年实现900万吨年产能

2026-02-15

最新简讯

1

CSX公司拆除超7000英里电线杆线路,推进基础设施现代化

2

瑞典研发智能铁路道岔加热系统

3

宾夕法尼亚州东布罗托普铁路修复项目累计投入资金超1000万美元

4

中国温州平阳摩天大楼突破36层 2027年竣工目标稳步推进

5

G R 基础设施项目有限公司赢得中央邦西迪-辛格劳利铁路线 1,897 亿卢比合同

6

瑞尔普洛斯收购Diverging Approach增强铁路系统工程服务

7

gmp联合体中标雄安新区中国华能总部项目

8

尼日尔三角洲委员会官员视察公路建设进展

9

南非Waterfall City会议中心酒店项目获7亿兰特投资

10

以色列ISR铁路隧道贯通 大断面工程安全完工