传统核电工程建设长期依赖专家经验驱动,设计建造流程以人为主导。数字孪生、BIM正向设计等新一代信息技术的兴起,正推动核电工程从“经验驱动”向“数据驱动”转型升级,促使核电工程全生命周期管理由过去的粗放式决策转向基于数据分析的精细化决策模式。

近年来中国核电多个项目进行了数字化建设的探索。浙江三澳“华龙一号”核电站项目聚焦安全、质量、环境、施工和数据智能化五个维度,打造过程管理信息基础平台。应用AI、大数据、北斗导航、生物识别等数字化技术,综合利用和贯通人、机、料、法、环数据,实现全过程快速感知、实时监测、超前预警、应急处置和系统评估。开发了包括数字底片&AI评片、群塔智慧管理等52项功能,并将成果应用于陆丰、宁德、昌江等项目。全球首座第四代核电示范工程——石岛湾高温气冷堆在设计阶段就采用模块式设计理念,借助数字模型反复迭代验证各子系统方案。

这些实践表明,在核电这样高安全、高复杂度的工程领域,实现全生命周期数字化交付至关重要。通过在设计阶段建立统一的三维模型并贯穿至施工、运维,实现“一张蓝图绘到底”,可显著提高建设效率和质量。中国核电工程数字化交付的发展路径将聚焦于构建覆盖设计-建造-运维全链条的数字孪生系统,以数据贯通打破各阶段信息壁垒,实现工程从规划、建造到运营的数字化闭环管理。

01“智能制造+智能建造”的技术内涵

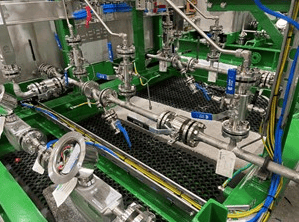

“智能制造”是指在制造流程中深度融合数字化、自动化和智能化技术,以提升生产效率和质量的一种先进模式。在核电装备制造领域,智能制造的应用体现在数字化设计、机器人加工、智能产线管控等方面。例如上海电气集团在临港基地打造了国内领先的核电设备智能制造工厂,针对核岛关键设备(压力容器、蒸汽发生器、稳压器等)建设了高度自动化的生产线。该智能工厂引入大型数控机床、工业机器人、自动焊接和智能检测装备,实现了模块化批量制造和全过程数字监控。

以蒸汽发生器制造为例,传统上需要大量人工焊接和检测,而在数字化车间中,通过机器人自动堆焊、智能送料和在线探伤等技术的集成,大幅提高了生产节拍和质量一致性。这些实践表明了智能制造在核电设备领域的落地,不仅实现了高效产出,更重要的是建立了数据驱动的制造体系,提升了中国核电装备供应链的自主可控和高质量履约能力。

“智能建造”侧重于在工程施工和现场管理中应用数字化、智能化手段,以提升建造过程的安全、质量和效率。在核电工程施工中,智能建造主要体现为BIM+GIS融合的三维协同平台、施工过程智能装备应用和现场信息化管理等方面。通过将BIM的三维设计模型与GIS的地理信息系统相结合,可构建核电厂址的三维数字化协同平台。通过数据贯通,施工人员能够直接在三维模型中获取所需参数和施工工艺,一线工序交底也可通过可视化模型来进行,真正实现了由三维数字模型指导施工建造。智能建造技术使核电施工现场成为数据透明、协同高效的数字化工地,大幅提升了施工过程管控能力。

02中国核电工程建设

“智能制造+智能建造”的实践案例

近年来中国在建和投产的核电项目中,“智能制造+智能建造”技术组合得到越来越多的实践应用,三澳“华龙一号”和石岛湾高温气冷堆等项目就是典型代表。

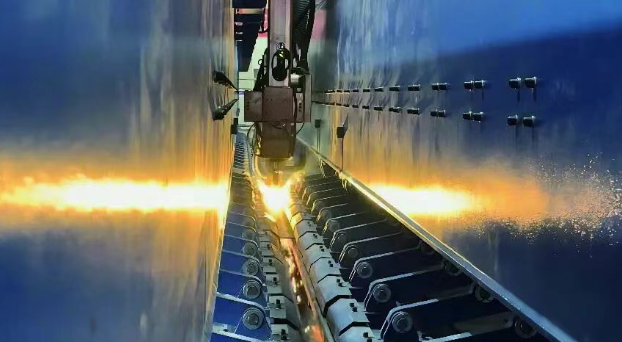

三澳“华龙一号”核电一期1、2号机组全面引入了施工建造智能化和数字化技术。中核华兴自主研发的智能激光跟踪MAG自动焊先进技术体系覆盖钢衬里底板、筒体到穹顶车间预制和现场安装等多工况场景。一期项目累计焊缝长度约3763米,拍片2930张,一次合格率达97.2%,焊接质量稳定。中核华兴的钢筋生产从下料到加工全方位实现数字化和自动化,打通业务工作、管理平台和现场钢筋生产线之间的数据壁垒,实现钢筋料单的完全数字化表达。智能化和数字化的应用将建设周期相比传统模式缩短约30%,施工成本降低约20%~25%。

石岛湾高温气冷堆核电站示范工程则是中国在第四代核电领域的创新试验田。该工程建设过程中,同样融入了大量智能建造元素。一方面,由于高温气冷堆采用球床模块式堆芯和双模块并联的独特设计,在设计阶段即建立了完整的三维数字模型。施工阶段,引入模块化思维,将核岛复杂系统分区分模块施工。在设备制造方面,石岛湾项目通过智能制造提高首台套,其1.5万多台套设备中有2200多台套是首台研制,研制过程中广泛应用了数字仿真和智能加工技术。

“智能制造+智能建造”技术的应用对核电工程的效率和质量提升效果显著。模块化和预制化施工使现场工作量大幅下降,以“华龙一号”为例,反应堆厂房采用模块化建造将现场拼装时间缩短约30%;大量管道在工厂集中预制,现场焊接工作量减少50%以上。这直接带来了工期的压缩。焊接机器人集群协同作业,比单人焊接效率提高5倍以上;自主巡航的无损检测机器人大幅缩短检验周期。

在质量和安全方面,借助BIM建模和激光扫描等技术手段,实现了毫米级的施工偏差控制。自动焊接设备配合在线质量监测传感器,可将焊接一次合格率提高到98%以上。传统高辐射、高风险区域的作业由机器人替代人工后,人员受辐射剂量和高空作业风险显著降低。智能建造提升了施工过程的透明度和可控性,把质量波动和安全事故遏制在萌芽阶段。

目前中国在建核电项目普遍较计划工期提前或按期完成,与“BIM正向设计+数字化交付”、“模块化施工+智能装备”的广泛应用密不可分。实践证明,“智能制造+智能建造”已成为推动核电建设由规模速度型向质量效益型转变的核心驱动力。

03中国核电工程

“智能制造+智能建造”的未来发展方向

中国核电工程将在智能制造和智能建造领域继续深化技术创新,以支撑核电产业高质量可持续发展。数字孪生赋能的“全生命周期仿真、模块化+机器人协同”的建造体系,以及AI引领的质量控制,将构成中国核电“智造”升级的技术主线。根据行业研究规划,到2030年将基本建成覆盖全产业链的核电数字孪生体系,实现主要建造环节智能化;到2035年前后,有望在聚变堆等前沿工程上实现自主智能建造系统的重大突破。这些技术升级方向的逐步落地,将持续提高中国核电工程的建设效率、质量和安全水平,为扩大核电规模化发展提供强大的技术支撑。

核电工程建设的管理模式也将在智能化浪潮中迎来变革。核电项目部将更加依托智慧工地系统和AI辅助决策平台来进行科学管理,构建覆盖人、机、料、法、环的综合信息平台,通过引入AI辅助决策,大量管理决策将由数据驱动。核电工程的管理将从过去粗放分散的模式,升级为高度集成、透明可控、智能决策支持的现代模式。管理模式的智能化确保了先进技术的应用落到实处,两者相辅相成,将极大提升中国核电工程建设的系统性能和抗风险能力。

“智能制造+智能建造”引领的数字化革命正在重塑核电工程建设的版图。中国的核电建设模式正在由传统经验密集型向数据和智能驱动型转变,将为实现中国核能“三步走”战略目标提供坚实支撑。通过夯实工业软件自主研发、耐辐射智能装备创新、复合型人才培养等基础工作,持续推进智能制造和智能建造深度融合,全面实现核电工程全生命周期的数字化交付与智慧化管理,开创核电工程建设的新局面,为世界贡献更多“中国智慧”。