巴斯夫应用新测试方法提升电动汽车材料耐用性评估

2026-01-13 17:02

收藏

化工企业巴斯夫近期将成熟的材料测试方法应用于水解存储环境,并借助阿伦尼乌斯分析模型,为塑料零部件在严苛条件下的使用寿命提供了更为可靠的预测依据。该公司研发的玻璃纤维增强、低卤素型Ultramid®等级材料,其性能表现可满足超过10万小时的应用需求。

随着电动汽车产业的持续推进,用于电池热管理等系统的塑料部件面临更高的耐老化性标准。相较于传统内燃机汽车约5000小时的相关部件寿命要求,电动车因需频繁充电并维持电池恒温,其引擎盖内泵、阀等塑料部件的目标使用寿命需达到45000至55000小时。这促使材料测试标准需从以往主要针对空气热环境,扩展至更能模拟实际工况的水解老化测试。

巴斯夫将测试重点转移至水-乙二醇混合溶液环境中的材料老化行为。通过应用阿伦尼乌斯方程,该方程建立了温度与化学反应速率之间的定量关系,研究人员得以根据加速老化测试数据,推算出材料在常规使用温度下的长期性能与寿命。

自2020年8月启动的一系列测试中,巴斯夫对其新一代聚酰胺材料进行了全面评估。该Ultramid®材料具备优化的耐水解性、良好的激光打标适应性、玻璃纤维增强特性及低卤素含量,旨在满足当前及未来汽车市场的综合需求。测试分析表明,基于五年的实验数据外推,该材料的性能可保持超过10万小时,为乘用车及商用车领域的制造商在零部件选材与耐久性设计方面提供了关键数据支持。

本简讯来自全球互联网及战略合作伙伴信息的编译与转载,仅为读者提供交流,有侵权或其它问题请及时告之,本站将予以修改或删除,未经正式授权严禁转载本文。邮箱:news@wedoany.com

相关推荐

意大利Tecnimont获13亿美元石化EPC合同,项目计划2031年完工

2026-03-05

中国陕西延长石油榆林煤化公司调整乙醇醋酸下游项目,环评文件获受理

2026-03-05

NEXTCHEM获西非4.85亿欧元氢氨尿素甲醇技术合同

2026-03-05

意大利能源企业Eni集团旗下化工业务部门Versalis公司2025年全年亏损8.19亿欧元

2026-03-04

富海东营子公司EVOH聚烯烃中试项目公示,年产180吨高性能聚烯烃树脂

2026-03-04

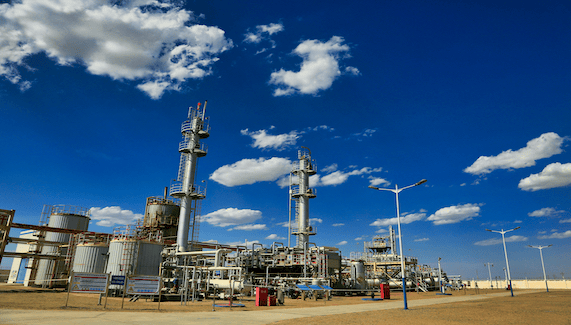

中国石油独山子石化公司塔里木120万吨/年乙烯项目进入试车阶段

2026-03-04

英国英力士公司评估资产组合,暂停扩产融资以应对利润下滑

2026-03-04

阿根廷石化业短期承压,页岩气带来长期机遇

2026-03-04

欧盟2026年拟暂停氨及氮肥进口关税一年

2026-03-04

Grupa Azoty在波兰推出硫基肥料DuoS

2026-03-04

最新简讯

1

Tapestry与Climeworks在瑞士合作,扩大碳去除解决方案以应对气候变化

2

刚果盆地六国公布战略路线图 推动森林碳市场发展

3

英国Seabound公司在唐卡斯特完成首个全尺寸船载CCS系统部署,迈向海事碳捕集商业化

4

英国摩根辛德尔启动金斯布鲁克学校1300万英镑学校建设项目

5

美国加州伯克利AirMyne获日本ENEOS战略投资,推动直接空气捕集技术商业化

6

汇丰银行(HSBC)在2025年动员1020亿美元可持续融资,推进净零目标

7

英国迪赛德木结构公司获坎布里亚郡 Meadow Rigg 木结构住宅项目合同

8

伦敦布伦特福德首都交通枢纽路197套经济适用房竣工

9

中国惠州淡水河防洪排涝项目先行段完工 后续工程有序推进

10

美国梯瓦制药与黑石生命科学达成4亿美元融资协议推进炎症性肠病药物开发