在医疗器械创新加速的背景下,如何将更小型、更智能的设计高效、可靠地转化为商业化产品,是原始设备制造商(OEM)工程师面临的一项普遍挑战。合同开发和制造组织(CDMO)的价值在此过程中凸显,其专业支持有助于降低风险、缩短开发周期并提升设备性能。

CDMO主要通过五种具体方式为OEM工程师提供支持。首先,是在设计早期介入可制造性设计(DFM)评审。通过提前验证设计的几何形状、公差、材料与装配过程是否与实际制造能力匹配,可以有效避免后期的昂贵设计修改,减少返工并加速验证流程。

其次,CDMO能协助制定更优化的组件策略。对于结构复杂的先进设备,盲目选择现成组件可能引入装配复杂度和供应链风险。CDMO可帮助评估定制组件的综合效益,从全生命周期成本角度出发,权衡零件价格、装配效率、测试难度及供应稳定性,从而可能减少零件数量并提高生产良率。

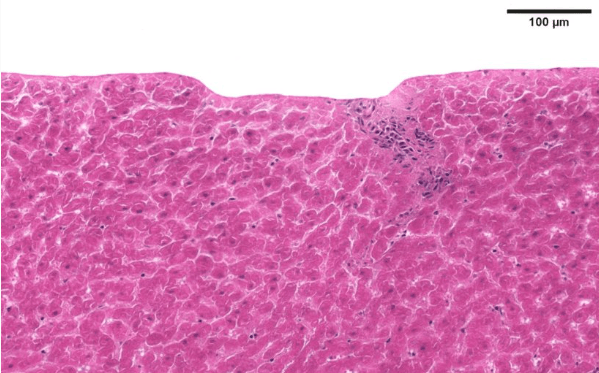

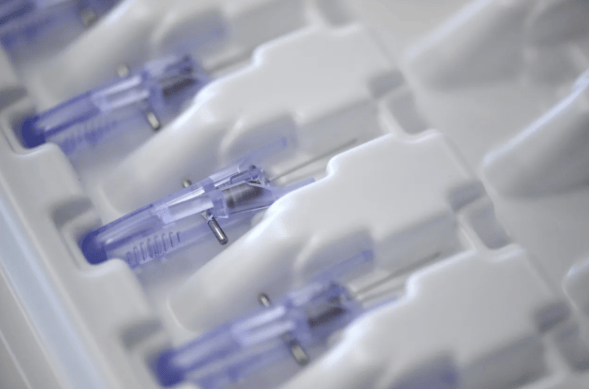

第三,CDMO能利用原型制作来验证可制造性。现代快速成型技术,如使用增材制造模具嵌件,使得制造接近生产级别的原型成为可能。这允许团队在实际投资高成本硬模具前,充分测试制造公差、工艺稳定性和产品可重复性,为后续规模化生产扫清障碍。

第四,CDMO在工装与注塑成型工艺方面的专业知识至关重要。通过早期进行模流分析、应用科学成型方法并制定稳健的工艺验证计划,可以从源头预防因工装设计缺陷导致的产品质量故障、良率下降和项目延期风险。

最后,具备垂直整合能力的CDMO能显著简化产品开发路径。对于集成微电子、传感器和精密注塑的复杂设备,由单一合作伙伴协调从设计到制造的全流程,可以减少不同供应商间的技术交接与接口摩擦,降低总体认证风险,并在产量提升时更好地保持质量稳定。

对于OEM而言,选择合适的CDMO不仅是生产外包决策,更是项目成功架构的关键。早期引入制造专家的深度协作,有助于工程团队更早做出稳健的设计决策,从而更顺畅地将创新概念转化为可靠的市场产品。