机器人搅拌摩擦焊接技术实现铝钢高效连接

2026-02-22 09:00

收藏

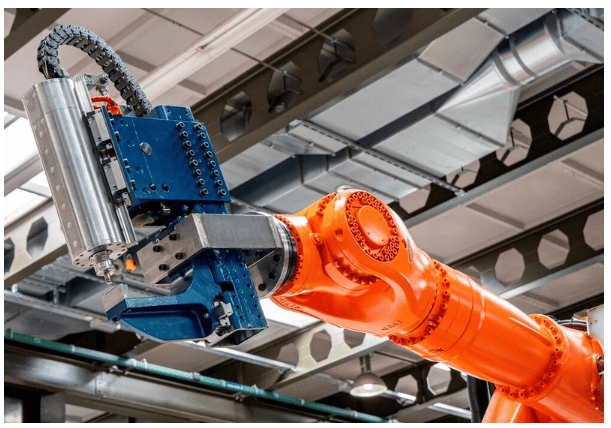

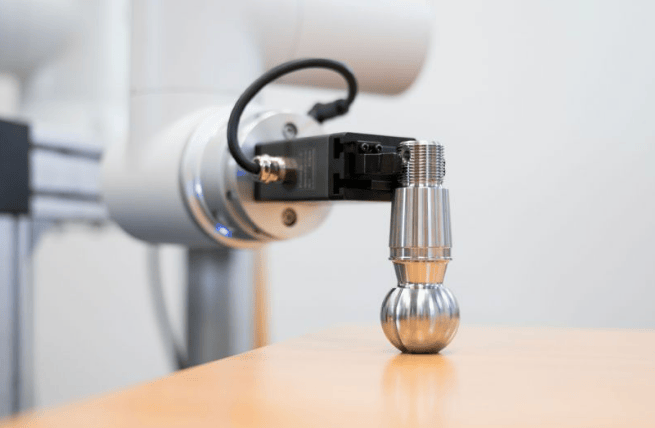

斯图加特大学材料测试研究所(MPA)的科研团队近期在机器人搅拌摩擦焊接领域取得突破。这项进展为轻量化制造提供了新的技术路径,尤其是在电动汽车车身制造中,能够有效连接高强度铝合金与钢材等混合材料。

MPA研发的新型焊接工具Steppwelder,能够在短时间内完成高强度铝合金的连接,无需依赖外部支撑结构。技术许可办公室(TLB)有限公司正在协助这项专利技术的市场化推广。现代汽车制造面临持续创新需求,为提升电动汽车续航能力,采用轻质铝合金和铝钢组合成为趋势。传统搅拌摩擦焊接工艺在灵活生产时,常因高工艺力需求而受限,但新方法已克服这一难题。

项目负责人Dominik Walz与发明团队Florian Panzer、Stefan Weihe及Martin Werz博士共同开发了这项技术。核心创新在于机器人引导的Steppwelder焊接钳,其集成了主动移动的支撑装置,在钳架内形成封闭力流,可直接适配传统6轴工业机器人,无需额外复杂设备。步进焊缝原理是该技术的突出特点,通过连续短焊缝,能快速处理2D和3D轨迹,例如50厘米焊缝可在两秒内完成。目前,包含数字孪生的完整焊接单元已准备就绪,进入验证测试阶段。

预计到2026年6月验证期结束后,机器人搅拌摩擦焊接技术将在汽车、航空航天和机械工程领域达到市场应用水平。Steppwelder在经济效益和可持续性方面表现优异,工艺过程无需添加材料,不产生烟雾或飞溅,能耗较低,同时能在电池外壳等复杂部件上实现减重效果。该项目获得了德国联邦教育与研究部(BMBF)通过“VIP+”计划提供的约140万欧元资助。

该技术已获德国和美国专利保护,技术许可办公室(TLB)有限公司负责商业化运作,计划从2026年7月起向企业提供技术许可与合作机会。

本简讯来自全球互联网及战略合作伙伴信息的编译与转载,仅为读者提供交流,有侵权或其它问题请及时告之,本站将予以修改或删除,未经正式授权严禁转载本文。邮箱:news@wedoany.com

相关推荐

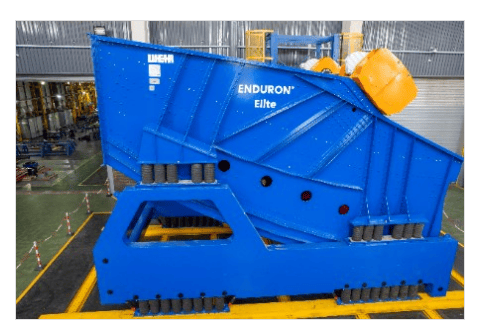

伟尔公司非洲工厂扩建,提升筛分设备制造能力

2026-02-22

等离子笔在航空航天制造中革新粘附技术

2026-02-22

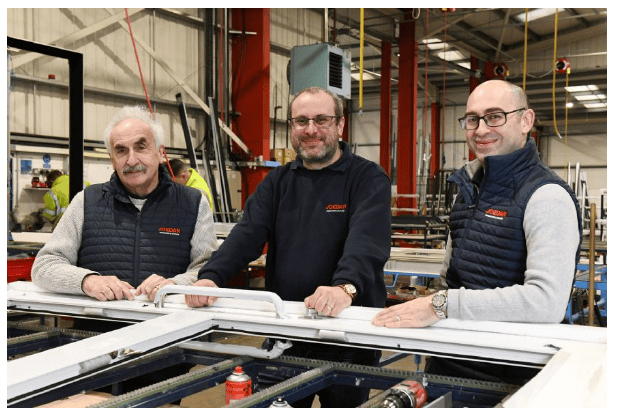

乔丹公司成立40周年之际宣布300万英镑投资计划,推动铝门窗业务扩张

2026-02-22

京瓷SGS精密工具欧洲任命Kasia Orzelska为财务总监

2026-02-22

Texmaco与RVNL组建合资企业,促进印度铁路制造发展

2026-02-22

MGS Technical Plastics 投资新型3D打印机提升制造能力

2026-02-22

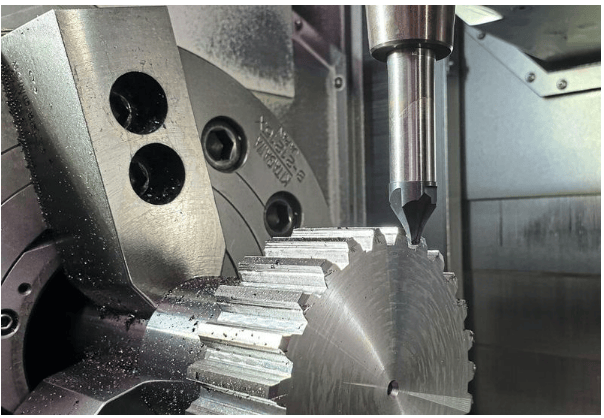

海因里希·瓦格纳新东机械制造厂通过三种工具实现齿轮加工

2026-02-22

Dosenbach-Ochsner部署超百台Exotec Skypod仓库机器人

2026-02-22

2026款GMC Sierra与雪佛兰Silverado机械增压版马力可达1000匹

2026-02-22

Pailton Engineering在考文垂工厂部署协作机器人以增强自动化制造

2026-02-22

最新简讯