近日,来自俄罗斯国立科技研究型大学莫斯科国立钢铁合金学院和俄罗斯联合发动机公司库兹涅佐夫分公司的专家,介绍了一种可为飞机发动机和发电厂制造更耐用、更耐热部件的创新方法。该方法通过将3D打印技术与高温烧结相结合来制作铸件模具,有效解决了现有方法在耐热合金铸造过程中气体释放这一关键问题。

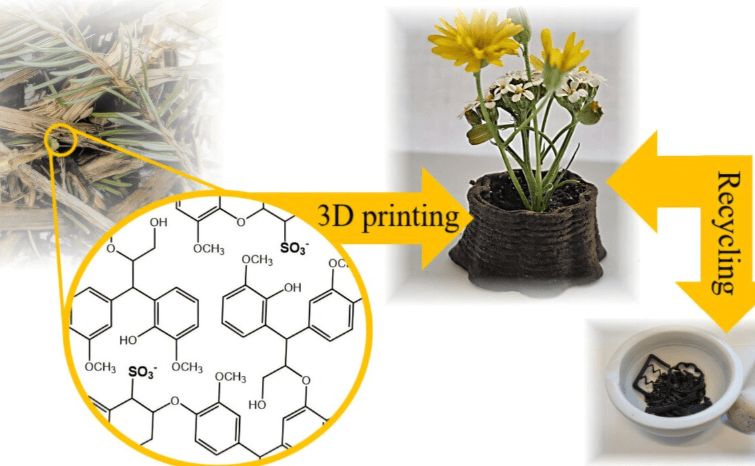

在现代铸件增材制造领域,利用合成树脂制成的液体粘合剂,由松散耐火填料逐层生长铸模是常用方法。该方法虽较传统模型成型更具优势,但所得结果并不适用于高温合金的真空铸造。原因在于有机粘合剂在加热过程中会被破坏,从而释放出大量气态产物。而光聚合物陶瓷印刷等替代方法也存在明显缺点,如成本高、烧结后几何精度低。对此,俄罗斯科学家提出通过开发新型组合技术基础来解决问题。

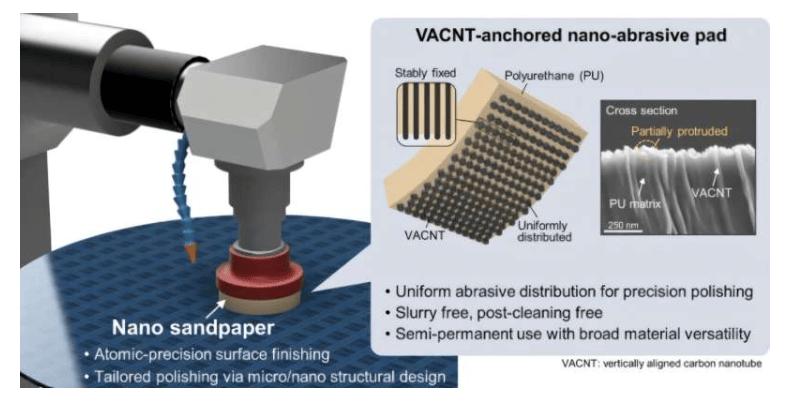

俄罗斯国立科技研究大学(NUST MISIS)铸造技术与材料工程中心主任、技术科学博士安德烈·科尔特金介绍道:“我们方法的核心思想是利用3D打印的优势制造具有复杂几何形状的产品,随后通过浸渍胶体二氧化硅来强化形状。除传统二氧化硅外,我们还使用了另外两种有前景的耐火材料,即支撑剂——颗粒状氧化铝,以及空心微珠——空心陶瓷微球,它们能为成型件提供必要的工艺和热物理性能。”

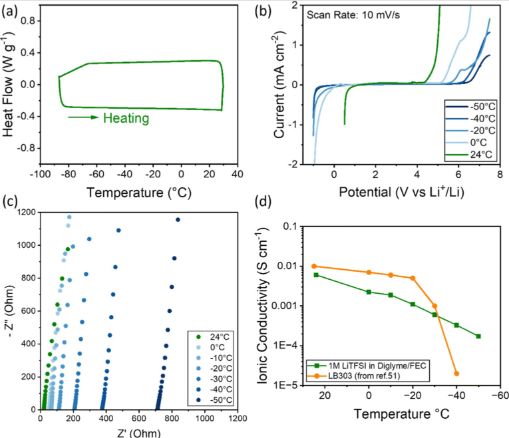

该制造过程包含多个阶段。首先,运用使用呋喃粘合剂的喷墨打印技术制作铸模毛坯;接着,反复用胶体二氧化硅浸渍,以填充孔隙并增强结构;最后阶段是在约1200°C的温度下进行烧结,以此形成坚固的陶瓷键并去除有机粘合剂。完成这些步骤后,模具便可在真空中填充金属。

实验结果显示,所提出的技术能够实现高强度成型,且收缩率极小,仅为0.5 - 1.8%,这远低于使用陶瓷铸模增材制造的替代方法。研究还获得了耐热镍合金的实验铸件,这些铸件根据其主要参数,满足工业要求。

尽管这项新技术仍需进一步测试和改进,但其在航空和能源行业的应用潜力巨大。这两个行业对用耐热合金制造的复杂部件需求迫切,尤其在生产涡轮叶片和其他重要航空发动机部件方面前景广阔。莫斯科国立钢铁合金学院铸造技术与材料艺术加工系研究生安德烈·里日斯基补充说:“我们目前正在优化这项技术,以提高铸件的表面质量。”

据悉,该研究细节已发表在科学杂志《制造与材料加工》(Q2)上。此项工作是作为旨在利用耐热合金为燃气涡轮发动机和工业设备生产大型铸件的高科技生产项目的一部分开展的。