原油在现代生活中扮演着不可或缺的角色,它驱动车辆、为家庭供暖、为工业提供燃料。然而,原油分离过程却消耗了地球上大量的能源。

据悉,全球约1%的能源消耗用于将原油分离成汽油、柴油和取暖油,这一过程还产生了全球约6%的二氧化碳排放量,其中大部分排放源于煮沸原油并按沸点分离所需的高温。

如今,麻省理工学院的工程师们取得了一项突破性进展,他们开发出一种可根据分子大小过滤原油成分的膜,有望取代耗能的基于热量的原油分离方法。这一成果可能会重塑世界石油加工方式,并大幅减少相关排放。

麻省理工学院研究团队发明了一种薄聚合物膜,它能依据形状和大小(而非沸点)来筛选油类化合物。这种转变可使原油分离所需能量降低高达90%。

麻省理工学院化学工程副教授、该研究资深作者扎卡里·P·史密斯(Zachary P. Smith)表示:“这是一种设想分离过程的全新方式。与其通过煮沸混合物来净化它们,不如根据形状和大小分离成分。”

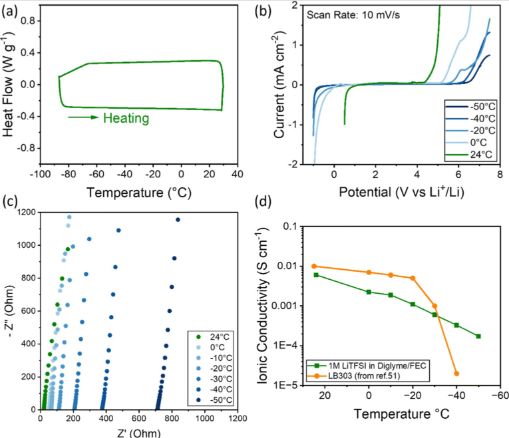

这种新型膜具有抗膨胀性能,解决了早期版本的主要缺陷,且对轻质和重质烃均有良好表现。

为制造这种新型膜,研究团队借鉴了水务行业的技术。自20世纪70年代起,反渗透膜就已将海水淡化的能耗降低了90%,麻省理工学院的科学家在此基础上进行改造,使其能够处理原油。

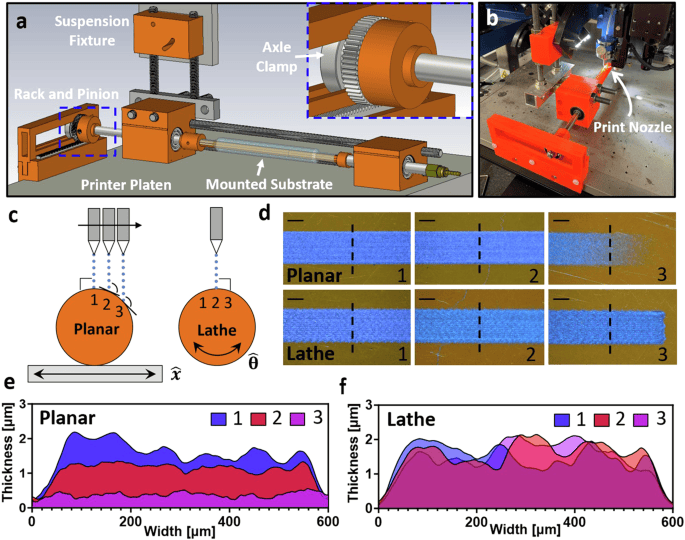

他们用刚性亚胺键取代了柔性酰胺键,增强了薄膜的稳定性和疏水性,使碳氢化合物能快速穿过膜而不导致膜膨胀。研究资深作者、麻省理工学院化学工程副教授扎卡里·P·史密斯表示:“这是一种设想分离过程的全新方式。与其通过煮沸混合物来净化它们,不如根据形状和大小分离成分。”

值得一提的是,该膜具有抗膨胀性能,克服了早期版本的主要缺陷,对轻质和重质烃均有良好表现。

为制造这种新型膜,团队重新利用了水务行业的技术。自20世纪70年代起,反渗透膜已大幅降低海水淡化能耗,麻省理工学院的科学家改造了这些膜来处理原油。他们用刚性亚胺键取代柔性酰胺键,让薄膜更稳定、疏水,使碳氢化合物能快速穿过膜且不导致膜膨胀。研究资深作者扎卡里·P·史密斯表示:“聚亚胺材料在界面处形成孔隙,由于添加了交联化学,现在它不会膨胀。”

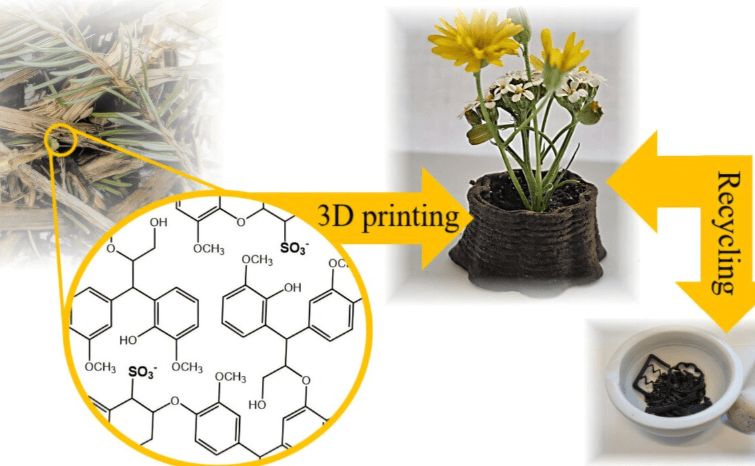

该膜专为工业规模设计,使用一种名为三蝶烯的单体形成精确且形状持久的孔隙,采用已在工业上规模化应用的界面聚合技术制造,为大规模生产创造了条件。主要作者李解释道:“界面聚合的主要优势在于它已是成熟的制备水净化膜的方法,可将这些化学方法应用到现有规模的生产线中。”

在实验室测试中,该膜表现优异。它使三异丙苯混合物中的甲苯浓度提高了20倍,还能有效分离含有石脑油、煤油和柴油的实际工业油样。史密斯表示:“有了这样的膜,就可以拥有一个取代原油分馏塔初始阶段的装置,先分离重分子和轻分子,再用不同膜级联净化复杂混合物,分离所需化学物质。”

专家认为,这可能是工业效率的一次重大飞跃。伦敦玛丽女王大学化学工程教授安德鲁·利文斯顿评价道:“这项研究采用了膜法海水淡化行业的主力技术……并创造了一种将其应用于有机系统的新方法。”

更多信息:Tae Hoon Lee等,《微孔聚亚胺膜用于高效分离液态烃混合物》,《科学》(2025)。