在全球竞逐AI算力的核心战场,一场决定性的竞赛并非仅发生在晶圆厂或算法实验室,而是潜藏于一种基础材料的生产线上。随着AI、6G等新一代电子信息技术的发展,对低介电、低热膨胀系数的特种玻璃纤维布的需求正呈爆发式增长。这类材料是制造先进芯片封装载板和高速印刷电路板(PCB)不可或缺的基石,其性能直接决定了信号传输的速度与稳定性。

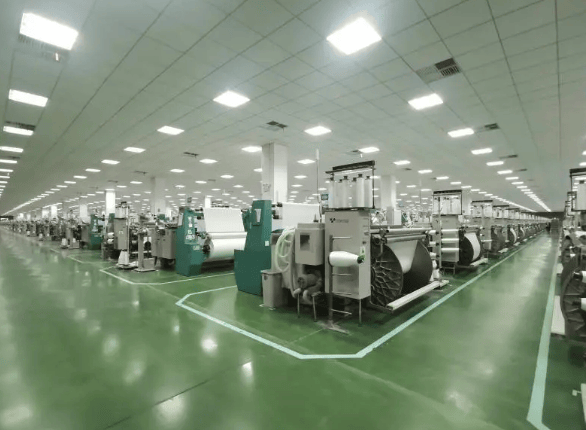

然而,一个关键的制造瓶颈制约了全球供应链:能够以超高精度和稳定性生产此类特种玻纤布的高端喷气织机长期供给不足。这导致行业过度依赖少数供应商,已成为影响从消费电子到AI服务器等多个产业稳定发展的潜在风险。在此背景下,以青岛世纪海佳机械有限公司(下称“海佳机械”)为代表的高端装备制造企业,通过持续技术创新,正在为破解这一全球性供应链瓶颈提供新的解决方案。

技术创新的核心:精度、速度与稳定性的三重突破

传统的玻璃纤维纺织工艺面临巨大挑战。用于高端电子布的超细玻璃纤维单丝,其直径仅为头发丝的几十分之一,几乎没有任何韧性。在每分钟转速可达800次以上的高速织造过程中,如何最大限度地减少对脆弱纤维的损伤,并确保经纬纱线张力的绝对均匀,是衡量喷气织机技术水平的终极标尺。

海佳机械自2012年进入喷气织机领域起,便将目标定位于实现对国际顶尖进口设备的替代与超越。公司的技术突破围绕三个核心维度展开:

高精度气流引纬系统:这是喷气织机的“心脏”。通过创新的精密气流控制系统,实现对极轻、极细玻纤纱线的稳定、柔和牵引,确保纱线以最佳姿态穿过织口,从根本上降低断丝率。

智能化纱线张力控制:自主研发的高灵敏度传感器与实时反馈算法,能够对每一根纱线的微小张力变化进行毫秒级侦测与补偿,确保织物达到电子级应用所要求的极致均匀度。

超高速织造平台优化:通过对打纬、开口等核心机械结构的材料与动力学优化,在将织机速度提升至行业领先水平的同时,大幅降低了设备能耗与运行震动,为长期稳定生产提供了保障。

目前,海佳机械在喷气织机的车速、能耗及复杂织物织造范围等关键性能指标上,已实现对国际主流设备的全面对标,并在部分指标上实现超越。

赋能未来:解锁AI与高端电子产业的材料枷锁

海佳机械等装备制造企业的技术创新,其深远意义在于为下游特种玻纤布生产商提供了性能卓越且可靠的国产化设备选择。这直接作用于两个关键层面:

首先,缓解全球高端电子布的产能瓶颈。 目前,全球高阶电子布市场高度集中,尤其是一种被称为“T型玻璃纤维布”(Low-CTE)的关键材料,供应极其紧张。其核心生产设备之一——高端织布机主要依赖于日本丰田等少数供应商,产能扩张缓慢。海佳机械等企业提供的先进国产织机,为全球玻纤布制造商,特别是日本以外的产能扩张,提供了新的、高效的设备来源,有助于缓解整个供应链的压力。

其次,加速特种材料的研发与迭代。 装备的自主可控是材料创新的前提。随着日东纺等领先企业已计划在2028年前推出热膨胀系数更低的新一代T型玻璃纤维布,对织造设备提出了更苛刻的要求。具备强大研发能力的设备制造商,能够与材料科学家紧密合作,共同开发适配下一代材料的织造工艺与设备,从而推动整个产业的技术升级。

展望:精密制造与算力时代的协同演进

从更宏观的视角看,高端喷气织机的进化是精密机械制造与前沿电子信息产业协同演进的一个缩影。AI算力的每一次飞跃,都离不开底层材料与制造工艺的同步革新。当算法追求更低的延迟与更高的能效时,承载芯片的基板材料也必须向更低的介电损耗和热膨胀系数迈进,而这最终传导至对生产设备近乎极致的精度与稳定性要求。

海佳机械等企业所取得的进展表明,通过持续聚焦核心技术创新,高端装备制造业完全有能力突破关键领域的技术壁垒。其成果不仅是为玻纤纺织行业提供了替代进口的利器,更深层次的价值在于,它为全球AI算力基础设施的稳定与持续进化,加固了至关重要却常被忽视的一环——高端基础材料的制造能力。这场发生在织机车间里的精密革命,正悄然为算力时代的宏伟蓝图编织着坚实的基础。

来源:青岛世纪海佳机械有限公司;标题:《协会调研走访喷气织机设备供应商,共话高端玻纤装备研发与国产化替代》;发表于:中国玻璃纤维工业协会官网(2026-02-05)