近日,俄罗斯联邦研究中心“俄罗斯科学院西伯利亚分院催化研究所”的专家取得重要科研成果,他们改进了气相结晶法,用于获得石油精炼工业所需的沸石纳米晶体,此举使实现100%的产品产量成为可能,并大幅减少了沸石生产过程中有毒废水的产生量。

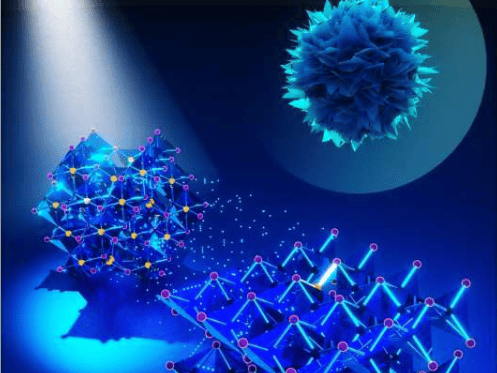

沸石作为一种具有有序结构的微孔材料,在化学工业的催化和吸附过程中发挥着至关重要的作用。在石油精炼领域,沸石被用作双功能加氢处理和加氢裂化催化剂的必要酸性组分。

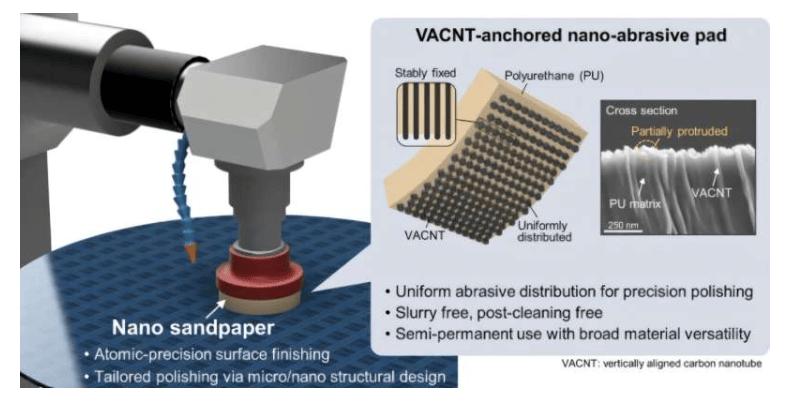

传统上,用于获得沸石纳米晶体的经典合成方法,如热液处理,存在诸多弊端。该方法需要长时间离心、消耗大量水资源,并且需要使用昂贵的结构形成剂——模板。整个合成过程能源密集,难以实现大规模生产,同时由于会产生有毒废水,对环境造成严重危害。

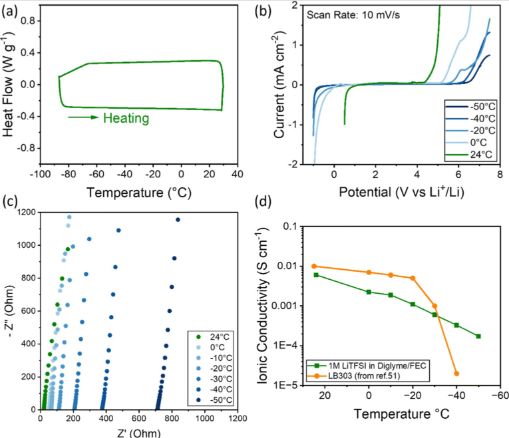

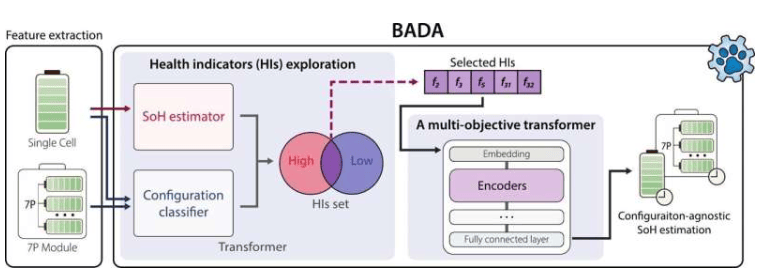

为消除这些限制,俄罗斯科学院西伯利亚分院催化研究所的科学家决定采用气相结晶法。气相结晶法最早在20世纪90年代被提出,而此次专家们对其进行了补充创新,采用了试剂的固相混合技术。该技术具体操作是在高压釜中用水蒸气处理前体干凝胶,过程中无需固相和液相直接接触。通过这一改进,产品产量可达100%(传统合成方法产量仅为50%),同时降低了工艺成本。据悉,该凝胶由硅和铝源、分子模板以及水组成。

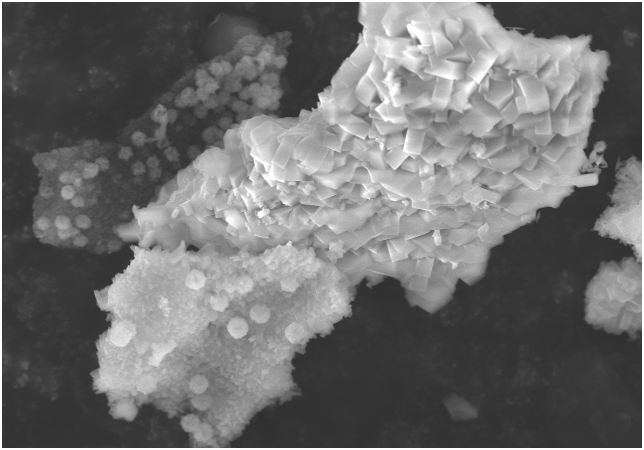

为何开发合成纳米晶体的方法如此关键?非常规催化过程系初级研究员阿丽娜·布拉吉娜(Alina Bragina)表示,迄今为止,俄罗斯生产的沸石质量明显低于国外产品。在俄罗斯国内生产的样品中,最小晶体尺寸为1微米,而竞争对手的产品晶体尺寸则为300 - 400纳米。她强调:“开发沸石的制备方法对工业生产来说显然是必要的,这有助于减少对进口的依赖。”

目前,研究人员正在开展相关实验,对所开发的方法进行优化修改,旨在进一步降低成本,并简化获得无模板沸石ZSM - 5的流程。此外,他们还计划在实验室条件下扩大该方法的规模,并在催化加氢异构化和加氢裂化过程中对所得沸石进行测试。