德国弗劳恩霍夫无损检测研究所(IZFP)近日宣布成功研发AloX系统,这是一款革命性的超声波铝熔体在线检测装置。该创新技术为铝工业提供了实时、高效的熔体质量控制解决方案,标志着金属制造过程监控技术取得重要突破。

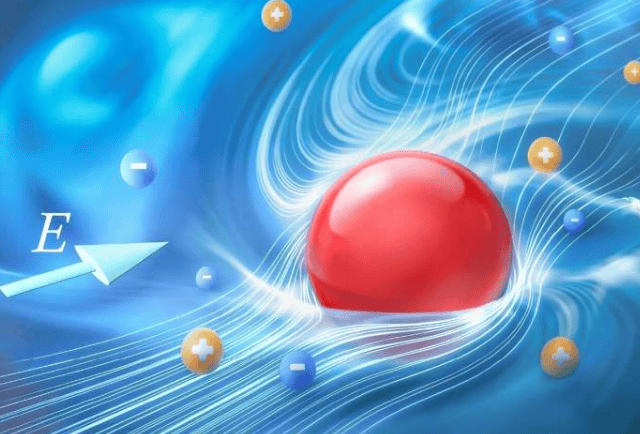

在铝制品生产过程中,熔融铝的温度通常维持在600至800摄氏度的高温状态。研究团队负责人Thomas Waschkies博士指出:"我们的检测数据显示,每立方米熔体中即使仅含0.1%的陶瓷颗粒杂质,就可能导致最终产品的机械性能下降15%以上。"这些难以熔化的杂质颗粒(熔点超过2000摄氏度)是造成铝制品缺陷的主要原因。

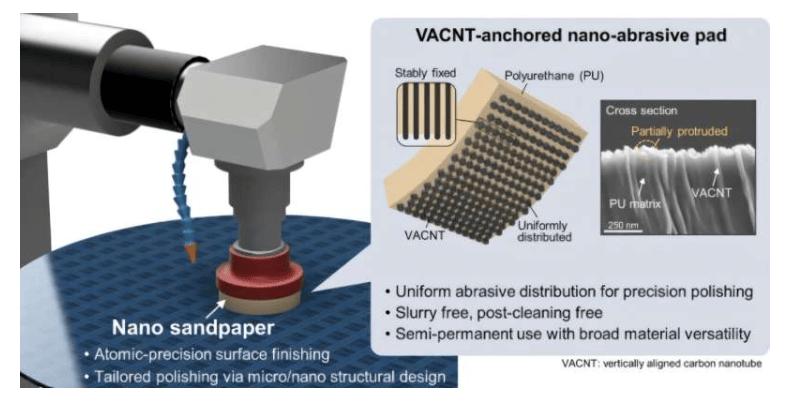

AloX系统采用创新的超声波检测技术,其工作原理类似于汽车倒车雷达,但针对极端工业环境进行了全面优化。项目联合负责人Andrea Mross教授解释道:"系统通过专利设计的钛合金探头发射超声波,任何直径超过50微米的杂质颗粒都能被可靠检测。"检测数据会实时传输至分析软件,整个过程仅需2-3秒即可完成。

与传统检测方法相比,AloX系统具有三大显著优势:

检测成本降低约60%

操作人员培训时间从2周缩短至2天

检测效率提升10倍以上

该系统的研发历时3年,攻克了多项技术难题。其中最具挑战性的是开发能在800℃高温下稳定工作超过200小时的钛合金探头,以及能在强电磁干扰环境中保持信号完整性的专用电路设计。研究团队为此申请了5项专利保护。

铝工业作为全球第二大金属产业,每年生产超过6000万吨铝制品。随着循环经济的发展,再生铝产量正以每年7%的速度增长。AloX系统的问世恰逢其时,为提升铝制品质量和生产效率提供了关键技术支撑。

目前,研究团队正在开发第二代产品AloX 2.0,重点提升系统的自动化程度和检测精度。Waschkies博士透露:"我们正在与欧洲主要铝业集团合作,计划在未来18个月内实现该技术的产业化应用。"

除铝工业外,这项技术还可应用于其他金属熔体的质量控制,包括铜、镁等有色金属。研究团队也在探索将其拓展至化工和食品等新领域,为过程质量控制提供创新解决方案。