压系统是现代建筑和农业机械(如挖掘机、起重机、推土机和联合收割机)的重要组成部分,利用压力流体驱动机械。然而,液压油滞留和污染会降低其可靠性,约80%的设备故障和部件过早磨损与此有关。彼尔姆理工大学科学家提出新方法,可在设计阶段识别液压系统中潜在的危险位置,提高其可靠性,相关文章发表在《拖拉机与农业机械》杂志上,此研发工作在“2030优先”战略学术领导力计划框架下开展。

液压系统在建筑、公路和农业机械运行中起关键作用,通过液体传输能量控制设备。其故障主要问题是油液污染,污染物可能来自外部环境或内部零件磨损,现有过滤器无法始终充分清洁工作液。此外,油液循环不充分会出现“死角”,导致部件磨损加快、设备性能下降甚至突然故障。

彼尔姆理工大学科学家开发了一种数学模型,可在设计阶段计算液压系统中潜在危险位置,提高系统可靠性并延长机器使用寿命。现有数值模型旨在提高设备运行效率或速度,而此方法独特之处在于注重延长使用寿命,对在恶劣气候条件下运行的机器尤为重要。

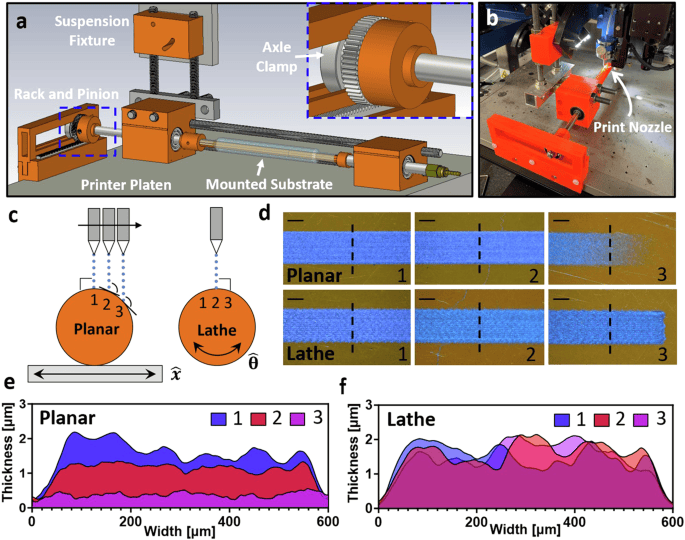

该模型包含一些方程式,可识别潜在危险位置,工程师借此能提前消除液体停滞可能性,调整元件位置或添加额外循环管路。巴基斯坦国家石油和天然气工业大学高级讲师伊尔努尔·沙亚克巴罗夫称,基于模型计算,活塞行程较大、液体流经管道较短可降低出现“死角”区概率,改善循环。彼尔姆理工大学教授康斯坦丁·普金表示,为验证数据,团队模拟了液体循环并在试验台进行全尺寸试验,计算值与实际参数差异小于4%,证明方法可靠。

该方法能在设计阶段识别并消除与工作流体循环相关的潜在问题,对恶劣条件下运行的机器意义重大。改善循环可提高系统可靠性,降低运营成本,延长使用寿命并减少设备维护成本。