德克萨斯农工大学研究团队在《Acta Materialia》发表创新成果,通过人工智能与高通量实验相结合的方法,成功优化了高温形状记忆合金的研发流程。这项由Ibrahim Karaman教授和Raymundo Arroyave教授领导的研究,为降低高性能合金研发成本提供了新思路。

传统高温形状记忆合金依赖昂贵元素且研发周期长。研究团队采用"批量贝叶斯优化"框架,将机器学习算法与实验数据相结合,实现了材料性能的智能预测。Karaman教授表示:"我们证明了通过数据驱动的方法可以更高效地设计优质高温合金,而不必依赖昂贵的试错过程。"

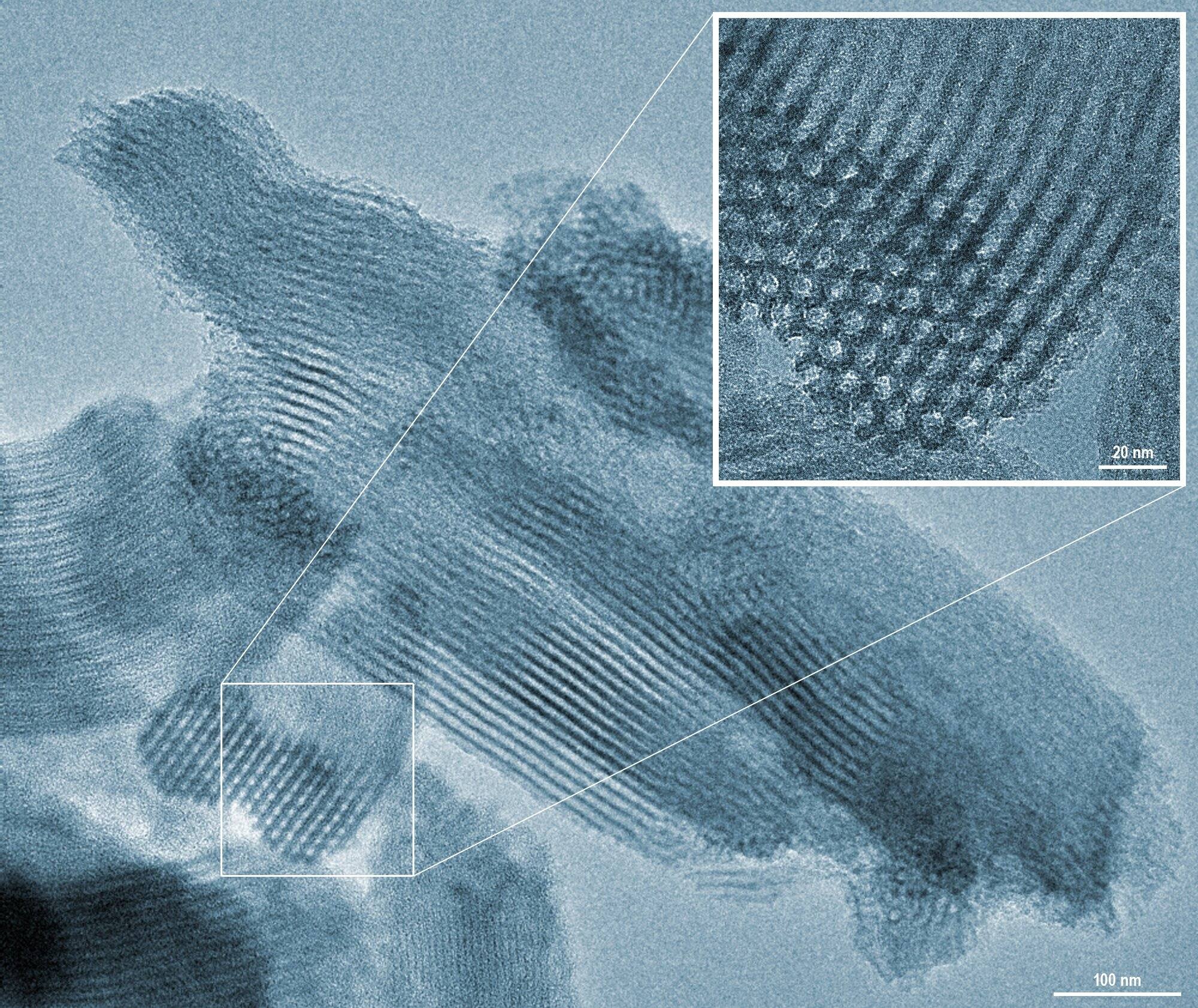

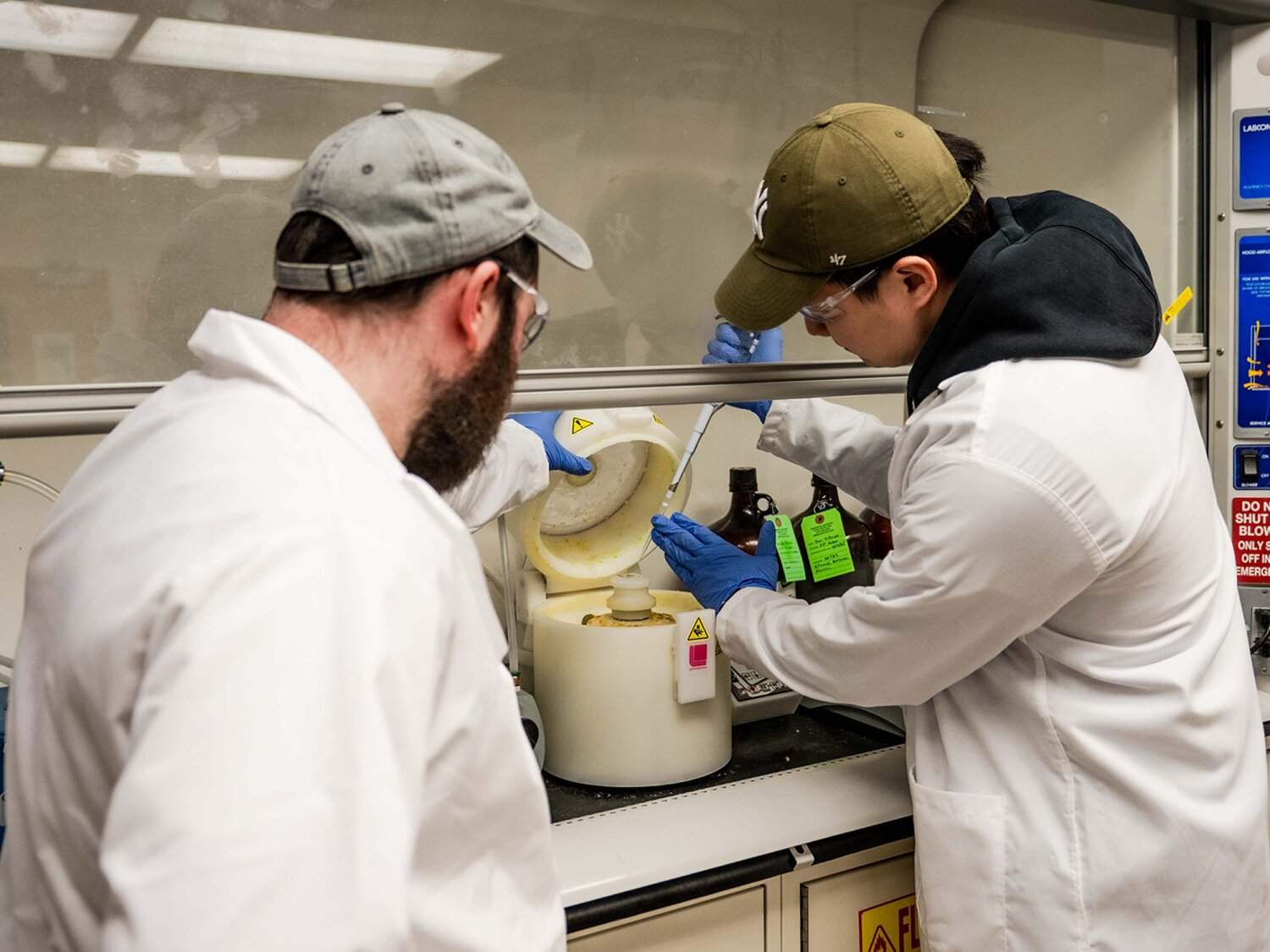

该技术的突破性体现在多个方面:首先利用AI预测大幅减少了实验次数;其次通过迭代优化持续改进预测模型;此外还能实现特定功能合金的定制化设计。研究团队目前专注于铜-铪合金系统的优化,重点提升其形状记忆效应和转变温度。参与研究的博士生Sina Hossein Zadeh指出,先进计算工具不仅加速了发现过程,更从根本上改变了材料研发模式。

这项成果为航空航天、机器人等领域的智能材料应用带来新可能。更轻量高效的形状记忆合金将有助于提升飞行器性能,同时降低能源消耗,推动相关产业的技术升级。未来研究将拓展至更多元素体系,并着重预测转变应变等关键性能指标,以满足实际应用需求。

更多信息: J. Broucek 等人,基于贝叶斯优化设计具有最小热滞后的高温 NiTiCuHf 形状记忆合金,Acta Materialia (2024)。期刊信息: 材料学报