韩国能源研究院韩智亨博士研究团队传来喜讯,成功开发出一种高性能碳布基电极,为海水电解制氢领域带来重大突破。该研究成果发表于《应用表面科学》杂志。

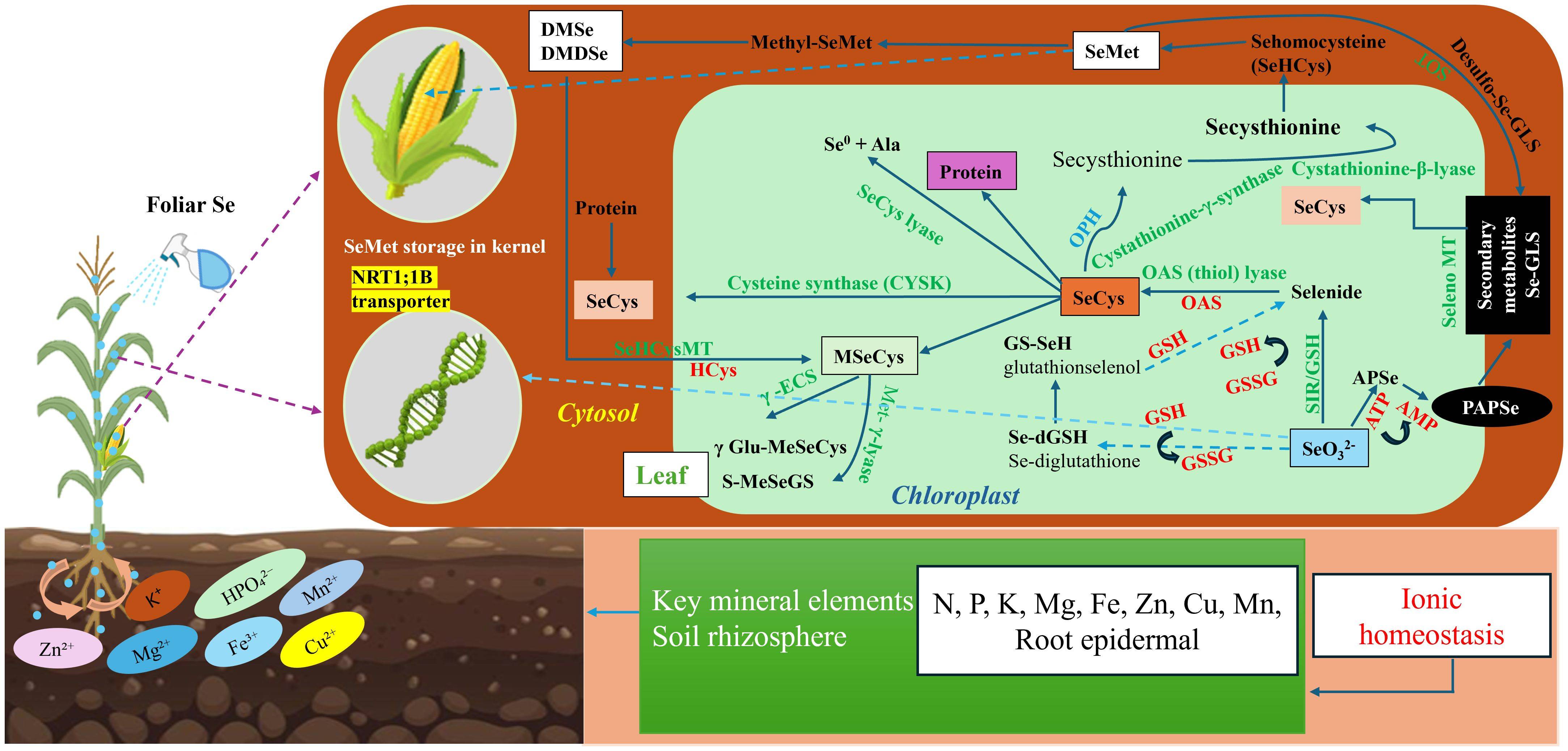

水电解作为生产氢气的环保技术,虽多依赖淡水,但因全球水资源短缺,直接利用海水的海水电解技术愈发受到关注。海水电解系统的性能与寿命,关键在于电极所使用的催化剂以及均匀分布催化剂的电极载体。传统上,铂和钌等贵金属催化剂虽常用,但成本高昂,促使近期研究聚焦于非贵金属催化剂或减少贵金属使用的方法。同时,金属基电极支架易受氯离子腐蚀,限制了使用寿命,而碳布凭借其出色的导电性、耐腐蚀性、柔韧性和成本效益,成为电极支架的理想选择。

然而,现有的碳布基催化剂在商业化进程中困难重重。在工业应用所需的大电流操作(超过500 mA/cm²)以及超过100小时的长期使用过程中,会出现性能下降和结构损坏的问题。

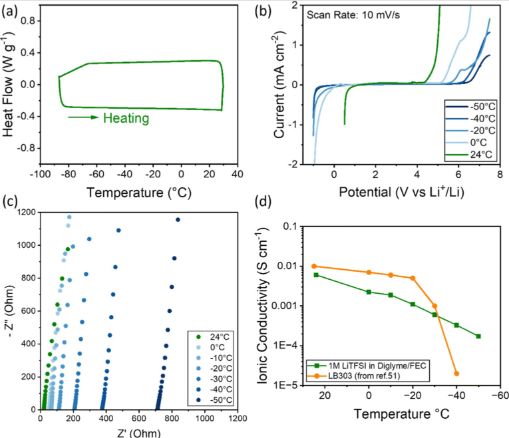

韩智亨博士研究团队通过优化酸处理工艺,成功开发出基于碳布的电极,有效克服了传统电极的局限。新电极将施加在电极上的过电位降低了25%,使析氢反应(HER)的效率比现有电极提高了1.3倍。

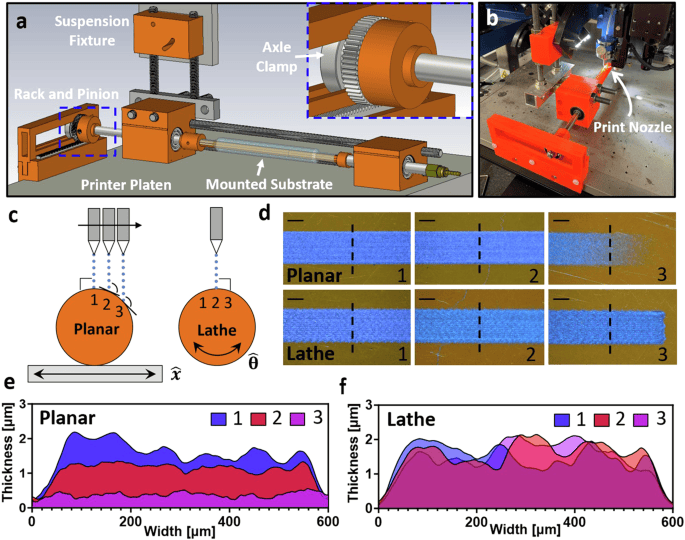

在酸处理环节,团队重点攻关。酸处理本是将碳布浸泡在100°C的高浓度硝酸溶液中一小时,但过程中酸蒸发会导致浓度波动。为此,研究团队设计出专门的酸处理容器,防止浓度变化,成功优化了碳布支撑体的表面处理。经酸处理的碳布载体呈现出高亲水性,促进了钴、钼和钌离子在其表面的均匀分布。特别是贵金属钌,即便添加量极少,也能均匀分散在整个载体中,实现优异的电化学性能。结果显示,掺钌的钴钼(CoMo)催化剂中,钌含量虽仅约1%(重量),但与传统的钴钼(CoMo)催化剂相比,过电位降低了约25%,在相同电流密度下,析氢反应效率提高了约1.3倍。

值得一提的是,该电极性能卓越且稳定。在500 mA/cm²的大电流条件下连续运行超过800小时后,催化剂涂层电极仍能保持初始性能。电极运行后的分析表明,没有钌和钴等金属离子渗入电解液,充分彰显了其优异的耐腐蚀性和结构稳定性。此外,研究团队还成功合成了25 cm²的大面积电极,展现出良好的可扩展性和实际应用潜力。

KIER韩博士表示:“这项技术是世界上首个使用碳布电极在海水电解中,于工业级大电流条件下成功实现超过一个月长期运行的案例。我们计划通过超过1000小时的延长耐久性测试,以及扩大到大面积电池模块和电池堆的研究,将该技术进一步推进到示范水平。”

更多信息: Hyunji Eom 等人,《Ru-modified CoMoO x催化剂在碳布上用于高电流密度碱性海水电解的高效析氢反应》,《应用表面科学》 (2025)。