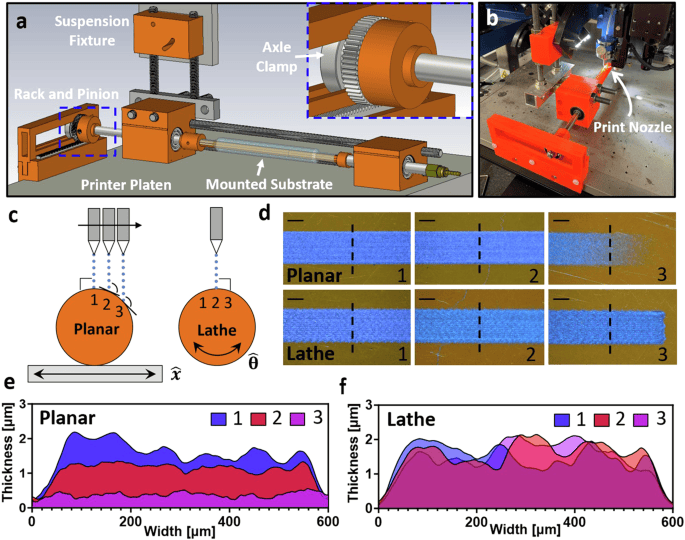

大量市场分析显示,未来五年,锂离子电池在个人电子设备至电网规模储能等多个领域的需求将大幅增长。为满足这一需求,电池制造需实现更快、更便宜、更可靠、更低能耗及更少浪费的目标。其中,电极的加工和制造作为锂离子电池制造的关键环节,亟待改进。

近日,美国能源部(DOE)阿贡国家实验室的研究人员,联合美国能源部橡树岭国家实验室(ORNL)和凯斯西储大学(CWRU)的研究人员,对先进电极加工技术的科学文献进行了全面审查,相关研究结果发表在《自然评论:清洁技术》杂志上。

该综述概述了四类先进电极加工技术的最新发展、优缺点,并深入探讨了它们的工程、操作和仪器仪表,对未来技术趋势进行了展望。评论旨在向电池行业和研究界通报加速商业化所需解决的关键技术障碍,而非认可任何特定技术。

阿贡国家实验室博士后、该评论主要作者陶润明表示,这些先进技术在降低制造成本方面潜力巨大,有助于降低电网储能和移动应用电池的价格。

传统湿电极加工依赖有毒有机溶剂N-甲基吡咯烷酮(NMP),且干燥过程耗能大、成本高。为减少环境影响,需回收溶剂,这增加了额外成本。因此,不使用NMP成为降低成本、减少能耗和占地面积的关键。

审查涵盖的四类先进加工技术包括:

1.先进湿法工艺:使用水代替NMP作为溶剂,降低能源成本25%,但仍需烘干工艺,且某些电池材料需改进以提高与水的兼容性。

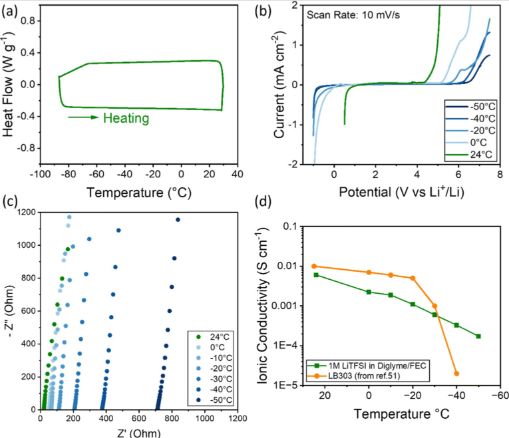

2.辐射固化:通过紫外线或电子束照射浆料形成聚合物,可显著减少或消除溶剂和烤箱使用,降低能源成本高达65%,减少工厂占地面积85%。但需更多研究评估聚合物稳定性及与其他电池组件的兼容性。

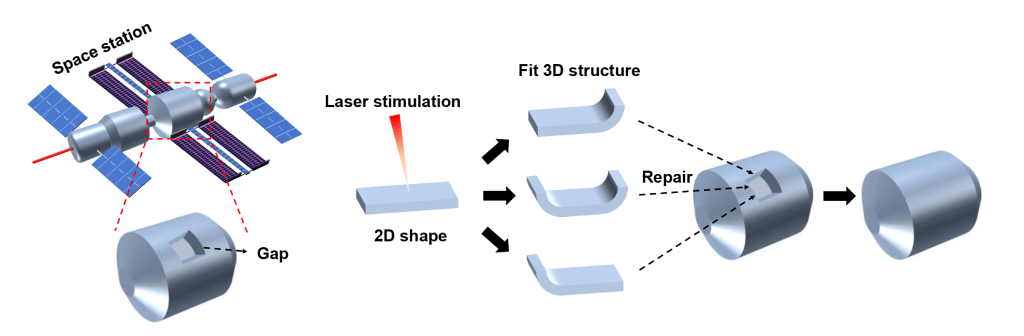

3.干法工艺:通过滚筒将混合粉末形成固体电极膜,无需溶剂和干燥工艺,降低制造成本11%,能耗46%。关键挑战在于粘合剂稳定性和电子电导率较低,需研究不同材料和改进设备。

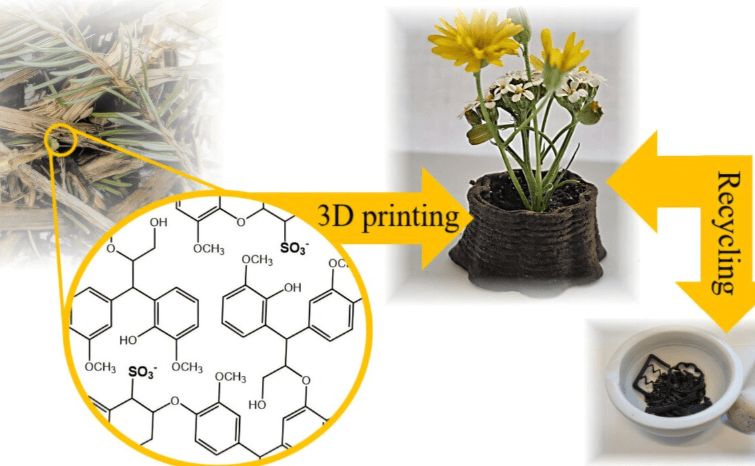

4.3D打印:使用直接墨水书写和材料喷射等技术制造电极,能够以最少浪费生产定制、精确的电极形状和设计,适用于高价值电池利基应用。但制造速度慢且设备昂贵。

阿贡国家实验室能源存储和转换项目经理李建林教授表示,所有这些技术都展现出商业化的潜力,不同公司对这些技术的偏好可能因其特定电池应用而异。其中,干法工艺目前面临的技术壁垒最少,似乎最接近大规模商业化。事实上,多家领先公司已多年研究干法工艺在电池单元中的应用。

更多信息: Runming Tao 等,《锂离子电池制造的先进电极工艺》,《自然·清洁技术评论》(2025 年)。