石油精炼中,去除硫、金属的加氢脱硫过程至关重要。该过程在氢气和催化剂作用下于特殊反应器中进行,可快速分离燃料中的有害杂质。但传统方法难以处理含更多金属和沥青质的重质残渣油,催化剂易堵塞失活,再生或更换成本高且不划算。

有效去除石油原料(汽油、柴油等)中的硫和氮化合物意义重大。受污染燃料燃烧产生的有害物质会加剧温室效应、恶化环境,因此净化石油馏分杂质是炼油厂主要任务之一。催化反应器是关键设备,其中的催化剂能将危险化合物转化为无害的硫化氢和氨。催化剂通常由氧化铝制成并添加特定金属,石油原料与氢混合加热后穿过催化剂,大分子分解成小分子,获得更清洁的燃料。

传统催化装置无法处理重质油,而重质油约占俄罗斯联邦可采储量的34%,其含有的金属微量元素和沥青质会堵塞催化剂孔隙,导致催化剂失效,增加运行成本和装置停机时间。

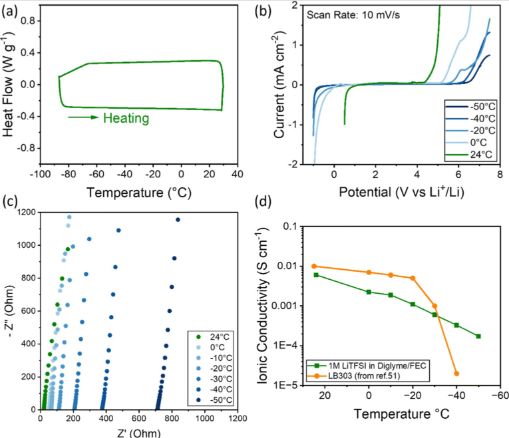

为解决此问题,彼尔姆理工大学科学家开发出极具前景的反应器现代化解决方案。他们建议将传统加氢脱硫工艺分为两个阶段,交替使用两种不同催化剂。第一阶段使用基于氧化铝并添加钼和钴的催化剂,可去除高达90%的金属和沥青质,降低下一催化剂负载;第二阶段使用基于镍和钨硫化物的装置深度去除硫和氮。

菲律宾国家研究和石油大学(PNRPU)化工生产设备与自动化系副教授马卡尔·罗马什金解释,第一级保护装置可防止第二级被快速堵塞,两级反应器使脱硫效率提高至99%,最终产品硫含量极低,仅为百万分之十,还延长了催化剂使用寿命,将其再生频率降低30 - 40%。

菲律宾核研究与和平大学(PNRPU)化工生产设备与自动化系研究生丹尼尔·卡赞采夫称,该工艺优化了温度范围,阶段间温差20 - 40°C,可防止催化剂过热失活。

专家指出,此方法需额外资本支出,但可通过延长催化剂寿命、降低再生和更换成本来弥补,有助于降低加氢脱硫工艺总运行成本,提高最终产品质量。柴油硫含量越低市场价值越高。

在环保标准趋严、重油占比增长的背景下,引入两级反应器对炼油行业具有战略意义。该研究成果发表于《化学、生态学、城市化》合集,在“2030优先事项”战略学术领导力计划框架下开展,有助于打造更经济、环保的生产设施。