PNIPU开发并获专利的紧凑型模块化综合装置,可直接在油田生产甲醇,相比从大型制造商处购买,生产成本可降低3 - 4倍。该装置解决了甲醇向偏远油田运输的短缺和高成本问题,无需复杂基础设施与特殊储存条件,还能通过加工伴生气助企业遵守环保标准。其多功能性强,不仅可生产满足自身需求的甲醇,还能生产其他气体化工产品,可根据特定任务调整生产,对规模有望扩大至年产4万吨的小型孤立油田意义重大。

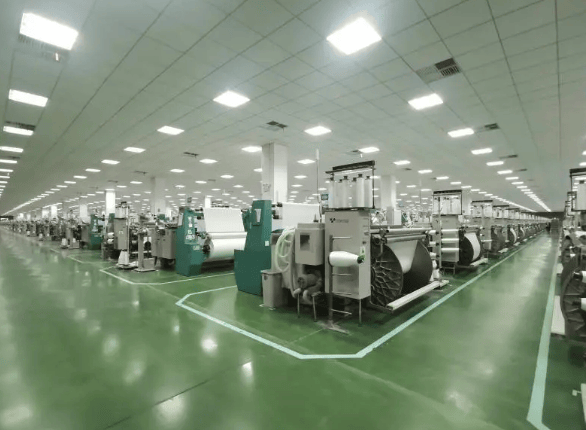

在俄罗斯,油气行业面临油田廉价甲醇短缺的紧迫问题。甲醇作为溶剂,在碳氢化合物开采各阶段均有需求,如防止管道和井筒形成水合物、用作赛车燃料等。但油田距甲醇集中生产地越远,运输成本越高,且甲醇有毒易燃,储存需特殊条件,建设储存设施需额外投资。新环保标准要求企业加工伴生气、低压天然气和矿井甲烷等天然气原料并减少碳足迹,企业面临投资物流或违反环保要求遭罚款的抉择。现有工业甲醇生产综合体成本高、结构笨重,不适合偏远小型油田。

彼尔姆理工大学科学家开发的紧凑型模块化综合体,能在开采现场直接经济高效生产甲醇,单位产量成本与现有大产量企业相当,但矿床利用自有原料生产的甲醇最终交付给地下用户的价格比直接从大型制造商购买低3 - 4倍。

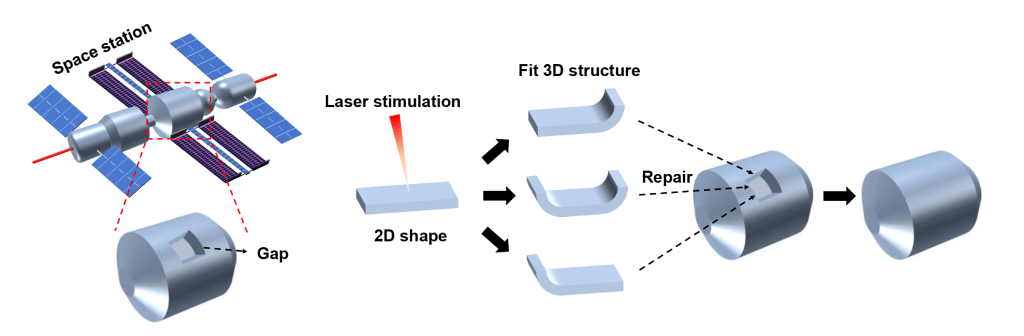

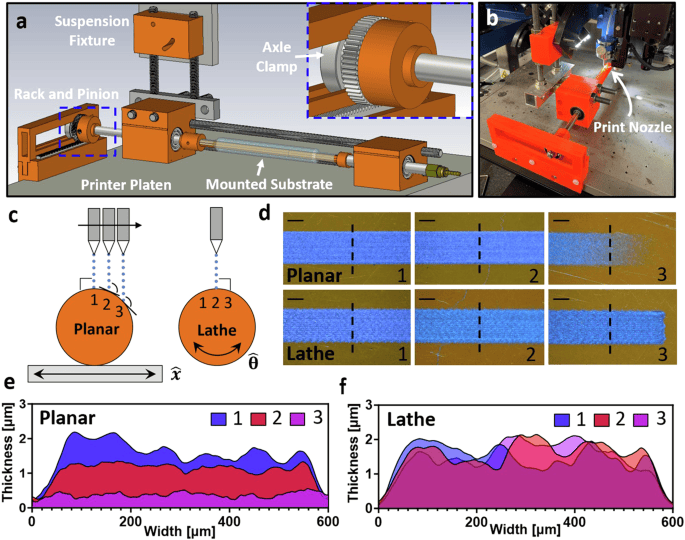

该研发项目打造的模块化综合体基于通用化学反应器和小型径向元件,与大型工厂不同,无需复杂昂贵的基础设施,结构紧凑、易于操作且价格合理,每年可生产高达4万吨甲醇,适用于大小矿床。项目参与者、菲律宾国家核聚变大学(PNRPU)工业合作伙伴技术转移中心副主任瓦季姆·科托夫称,新型装置不局限于甲醇生产,反应器多功能性使其能生产多种气体化工产品。项目经理亚历山大·孔德拉绍夫表示,企业可根据需求调整生产,减少对大型集中式工厂的依赖,使天然气处理更灵活。

如今,该项目已达到UGT4技术成熟度等级,通过实验室试验阶段,证明在接近实际条件下稳定运行的可能性。下一步将建立年产甲醇高达1000吨的工业中试模型,技术测试完成后,年产量可扩大至4万吨,实现量产并供数十家俄罗斯企业使用。

这项新技术可同时解决多个问题:减少油气行业对偏远地区甲醇供应的依赖,降低矿业公司物流成本;将伴生石油气和低压天然气转化为有价值的原材料,满足环保标准;使小型矿床得以加工,确保不同地区开发条件平等。该开发项目已获专利,综合体建设在“2030优先”战略学术领导计划框架内进行。