叶片作为航空和能源工业涡轮设计的关键部件,质量和可靠性要求极高,其生产过程中加工后的缺陷检测至关重要。传统缺陷检测由人工完成,存在需高度集中注意力、耗时久且因零件形状不规则而复杂等问题。彼尔姆理工大学的科学家开发出基于智能视频分析的涡轮叶片抛光过程自动化控制系统,相关文章发表在《顿河工程先驱报》上。

涡轮叶片几何形状复杂、表面需符合空气动力学要求,如今在专用机器或机器人机械手上抛光。加工完成后,操作员需仔细目视检查整个表面以发现缺陷,人工从各角度检查困难不便,耗时且易因疏忽使有缺陷零件进入下一生产阶段。

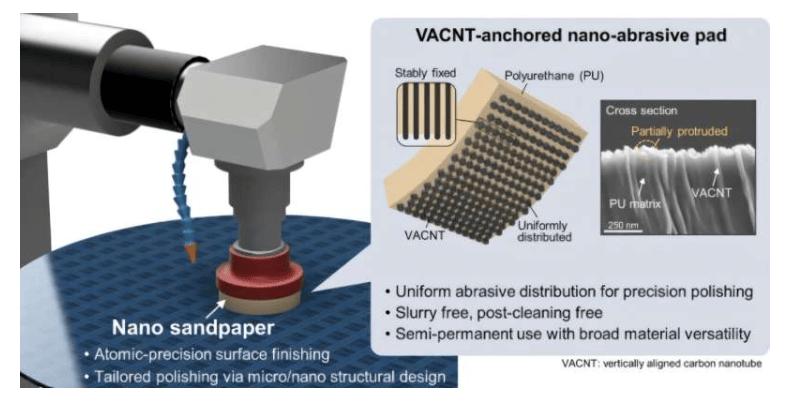

科学家开发的综合神经网络模型具有视频分析功能,将叶片加工和缺陷控制整合在一个自动化循环中,显著提高了飞机和工业发动机关键部件的生产精度和速度。该系统由硬件和软件组成,专用摄像机安装在执行抛光作业的工业机器人机械臂上,沿预先计算轨迹移动,从所有必要角度检查叶片,包括难以触及之处。强大计算系统实时利用训练好的神经网络处理视频流,记录所有细微异常,扫描完成后为操作员生成详细报告。

为分析视频流,科学家选择并改进了YOLO11神经网络架构,该架构基于包含1500多张不同形状、缺陷类型叶片图像的庞大数据库训练,图像在多角度和特殊紫外线照射下拍摄。程序界面原型已开发完成,操作员固定叶片后选择类型,系统凭借已有数学模型和机器人运动程序启动,屏幕上显示缺陷区域及完整分析报告。

用于训练神经网络的参考缺陷拍摄和原型机测试均在发动机制造企业生产现场进行,确保系统实用价值高且契合实际生产任务。PNRPU信息技术与自动化系统系研究生Alexey Dukhanin分享,该系统识别准确率为96%,完整率为94%。

基于深度机器学习和计算机视觉的新型智能系统可根据涡轮叶片几何形状和材料特性优化抛光工艺,实时检测微观表面缺陷,提高关键部件生产质量和效率,目前正探讨在一家工业企业实施该技术。

未来,开发团队计划扩展数据库提高识别精度,添加叶片3D模型创建更具信息量的报告,扩展系统架构、扩大应用范围并融合新的先进技术,以优化生产流程、提高市场竞争力。彼尔姆理工大学科学家的这项技术引入航空和动力工程企业,将通过100%自动化控制和消除人为因素提高产品质量,减少控制时间,降低缺陷产品和返工成本。