麻省理工学院工程师团队近日宣布,成功开发出一种新型可打印铝合金,其强度达到传统铸造铝材的五倍,且能在400摄氏度高温下保持稳定。这一突破性成果通过机器学习与材料模拟结合实现,将传统方法需评估的百万种材料组合缩减至40种,显著提升了研发效率。

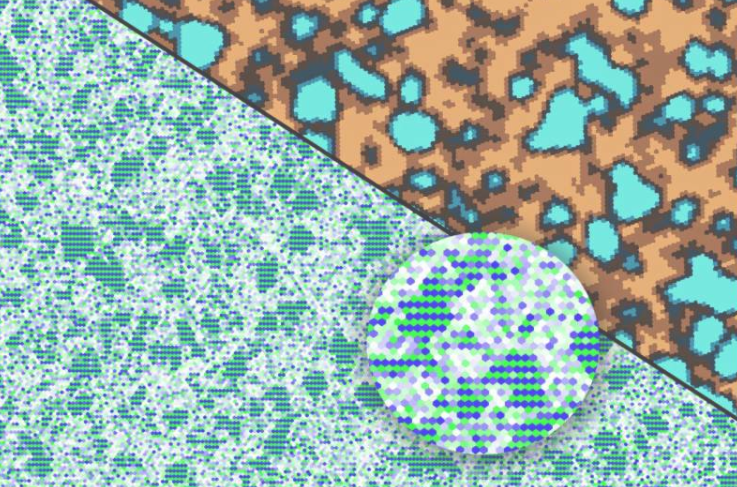

研究团队指出,传统铝合金设计依赖大量模拟实验,而此次研究通过机器学习算法,精准识别了铝与其他元素的理想配比。团队负责人Mohadeseh Taheri-Mousavi解释:“机器学习工具能快速定位关键元素组合,避免非线性因素导致的方向迷失。”例如,仅用40种混合配方,便锁定出沉淀物体积分数更高、强度更优的合金类型,其强度甚至超过未使用机器学习时模拟百万种组合的结果。

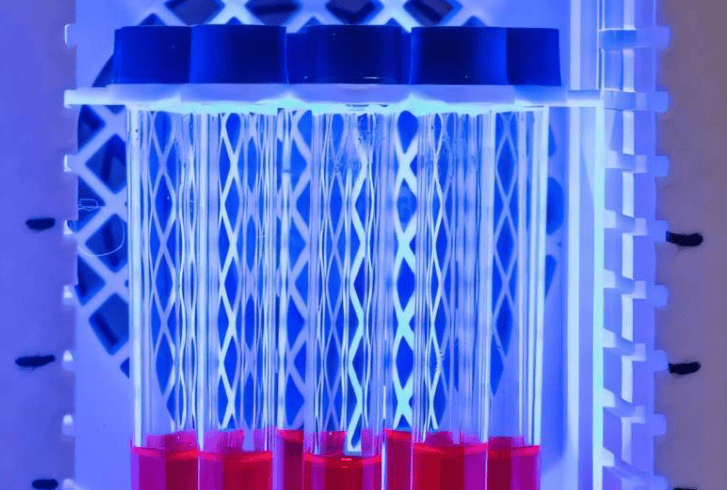

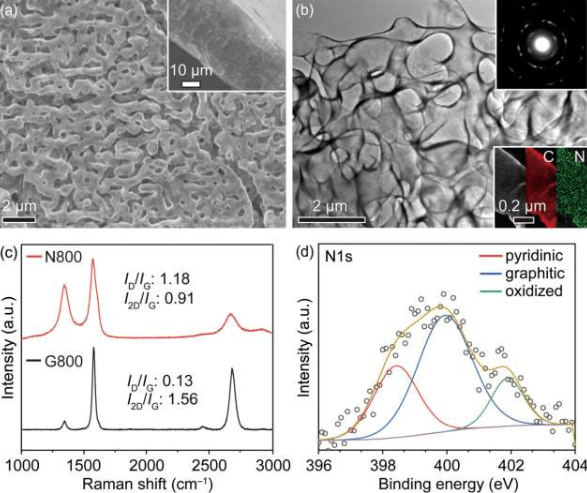

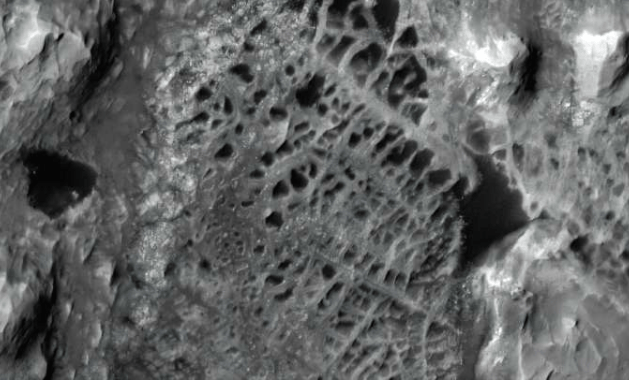

在制备工艺上,研究团队采用3D打印中的激光床粉末熔合技术(LPBF),通过逐层沉积与激光熔化,实现铝合金的快速冷却与凝固。这一过程有效控制了微观沉淀物尺寸,使合金强度大幅提升。测试数据显示,打印样品的强度是传统铸造铝材的五倍,且微观结构中高体积分数的小沉淀物赋予其高温稳定性。研究合著者约翰·哈特强调:“3D打印的快速冷却特性为合金设计开辟了新路径,尤其适合复杂几何形状与轻量化需求。”

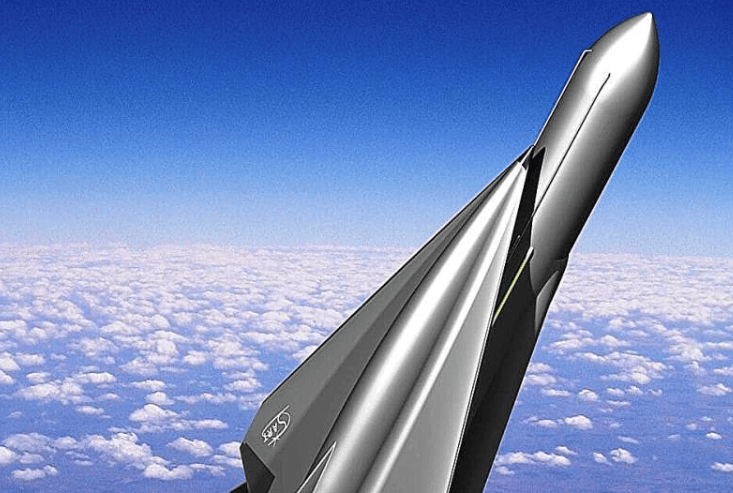

目前,该合金已展现出替代钛合金的潜力。以喷气发动机风扇叶片为例,钛合金成本是铝合金的十倍,重量则超出50%。而新型铝合金若实现应用,将大幅降低能源消耗。此外,团队正探索其在真空泵、高端汽车及数据中心冷却设备中的用途。Taheri-Mousavi憧憬道:“未来,乘客或许能透过飞机舷窗,看到由我们材料制成的发动机叶片。”

更多信息: S. Mohadeseh Taheri‐Mousavi 等,《通过快速凝固实现增材制造的具有抗粗化微观结构的高强度铝合金》,《先进材料》(2025)。期刊信息: 先进材料