金属增材制造(AM)具备打印复杂形状、独特机械性能金属结构的潜力,但因对其3D打印过程行为了解不足,技术可靠性欠佳,零件质量成挑战,限制了在制造业的广泛应用。

劳伦斯·利弗莫尔国家实验室(LLNL)无损检测(NDE)小组正积极应对。该小组开发首创方法,研究金属增材制造结构在打印时材料与结构的演变。无损检测技术通过将X射线、超声波或电流等信号穿过物体,观察信号变化来推断信息、重建内部结构图像,对所有制造零件质量控制都很关键,对金属增材制造还能及早发现打印问题。

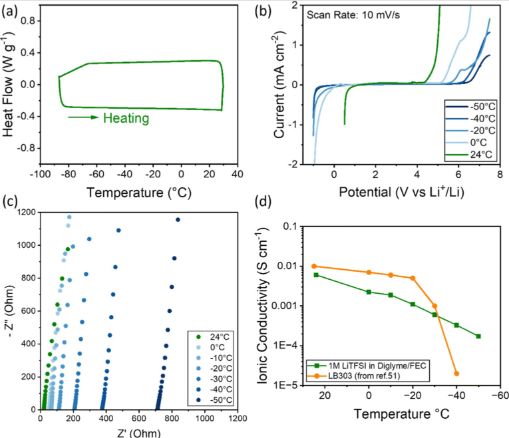

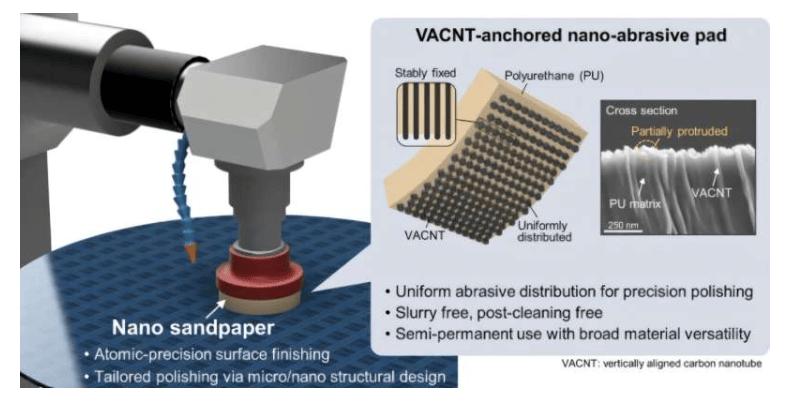

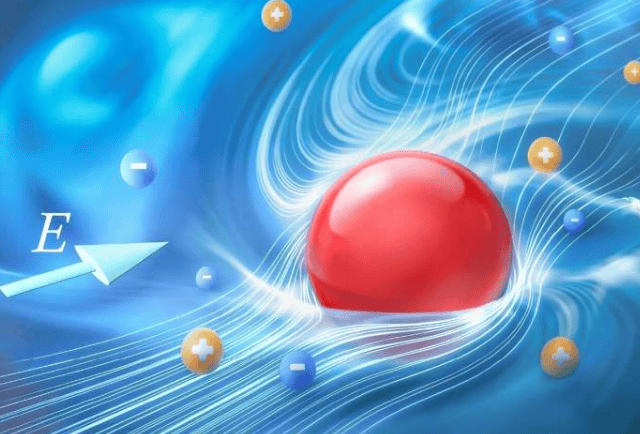

多数金属增材制造技术靠热量粘合材料,金属对热敏感,打印中结构变化大,热量扩散影响材料粘合,易产生缺陷致产品质量不稳定。目前多数无损检测技术难穿透热源,只能探测表面热量。该小组利用涡流监测激光粉末床熔融(LPBF)金属增材制造内部温度,涡流传感器因对与温度相关的电导率敏感,可提供结构内部实时局部温度信息。密歇根州立大学合作者模拟表明此方法可行,小组实验验证后发表了相关论文。MED博士后Ethan Rosenberg称,这是首次用涡流传感器观察类似金属增材制造过程的快速非平衡热过程。罗森伯格正领导后续研究,采用更接近真实世界的条件测试。

NDE小组负责人Joe Tringe于2018年启动首个实验室指导研发(LDRD)项目,此后不断开拓。首个项目证明毫米波特征可有效表征液态金属喷射成型工艺中单个液滴形状,收集数据训练机器学习算法预测液滴形状。后续项目扩展到电阻层析成像、X射线计算机断层扫描、超声波和中子探测,重点研究晶格结构等复杂几何形状。该团队还利用无损检测技术检查激光金属增材制造加工参数,如超声处理。近期发表于《通讯材料》杂志的研究中,团队与合作者证明可利用高速同步辐射X射线成像技术测量,有助于制造商优化工艺、提高零件质量。

该团队计划继续发展、改进和推广用于金属增材制造的无损检测技术,训练机器学习算法实时监控纠错,提高打印成功率。他们收集的信息对金属增材制造广泛应用至关重要,也希望提高人们对新兴领域无损检测机遇的认识。

更多信息: Lei Peng 等人,《利用涡流技术对金属增材制造过程进行原位三维温度场建模与表征》,《科学报告》(2025)。