斯科尔科沃科技学院和哈尔滨工业大学研究人员设计并测试了一种新型复合材料部件连接机制,这些部件可应用于桥梁、电站冷却塔、水处理设施、码头和海上石油钻井平台等场景。此方案有望替代传统笨重且易腐蚀的金属螺栓。相关研究已发表在《材料与设计》杂志上。

斯科尔科沃科技学院材料系副教授、研究主要负责人亚历山大·萨福诺夫指出:“全国各地有数十座桥梁完全由纤维增强复合材料制成。但这些结构用金属螺栓连接,会增加结构重量、缩短使用寿命。实际上,金属部件的使用寿命常限制整个结构寿命,对于暴露在腐蚀性介质(如海水、某些工业化学品和高温蒸汽)中的结构,如发电厂冷却塔,这种情况更明显。”

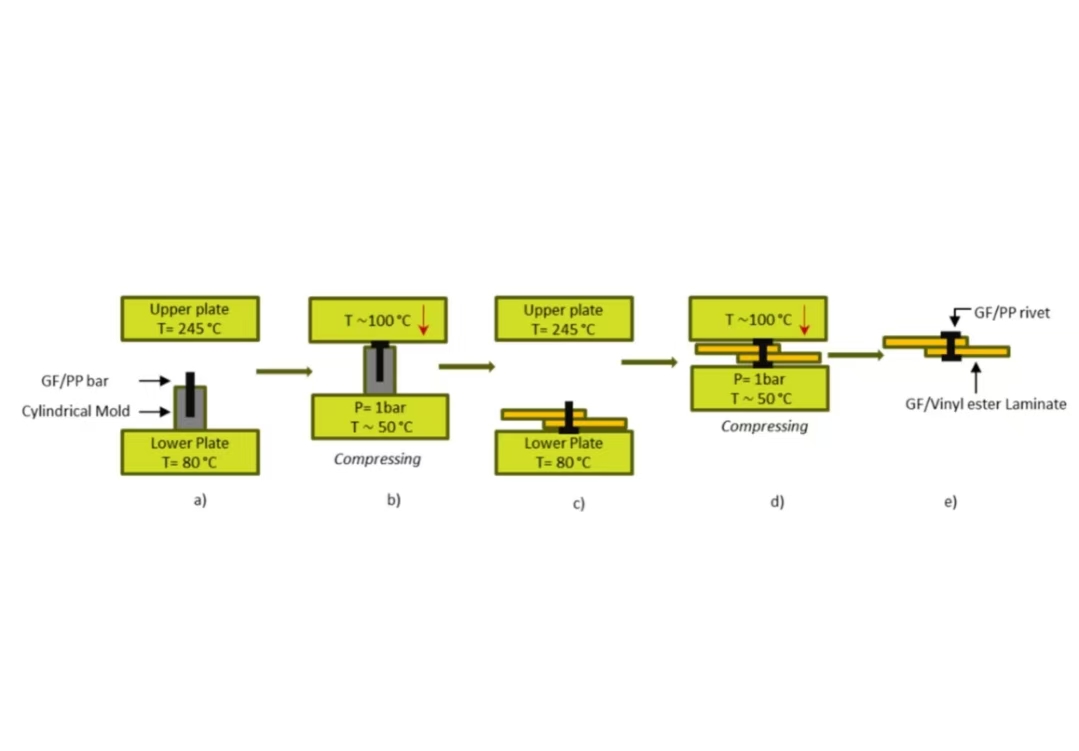

研究团队提议用玻璃纤维增强聚丙烯铆钉取代螺栓。构成桥梁等结构的复合材料型材采用热反应聚合物制成,固化后重新加热不变形,而棒状热塑性铆钉可穿透两层型材,通过熔化并压扁两端固定。铆钉采用拉挤成型工艺制造,即将浸有聚合物的增强纤维拉过热的拉模进行硬化处理。

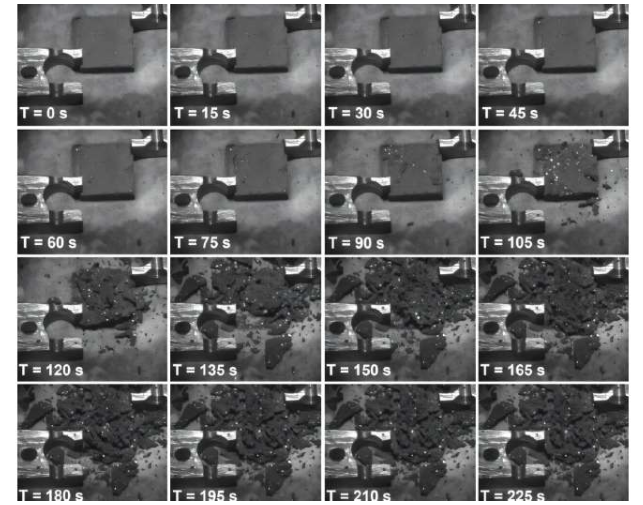

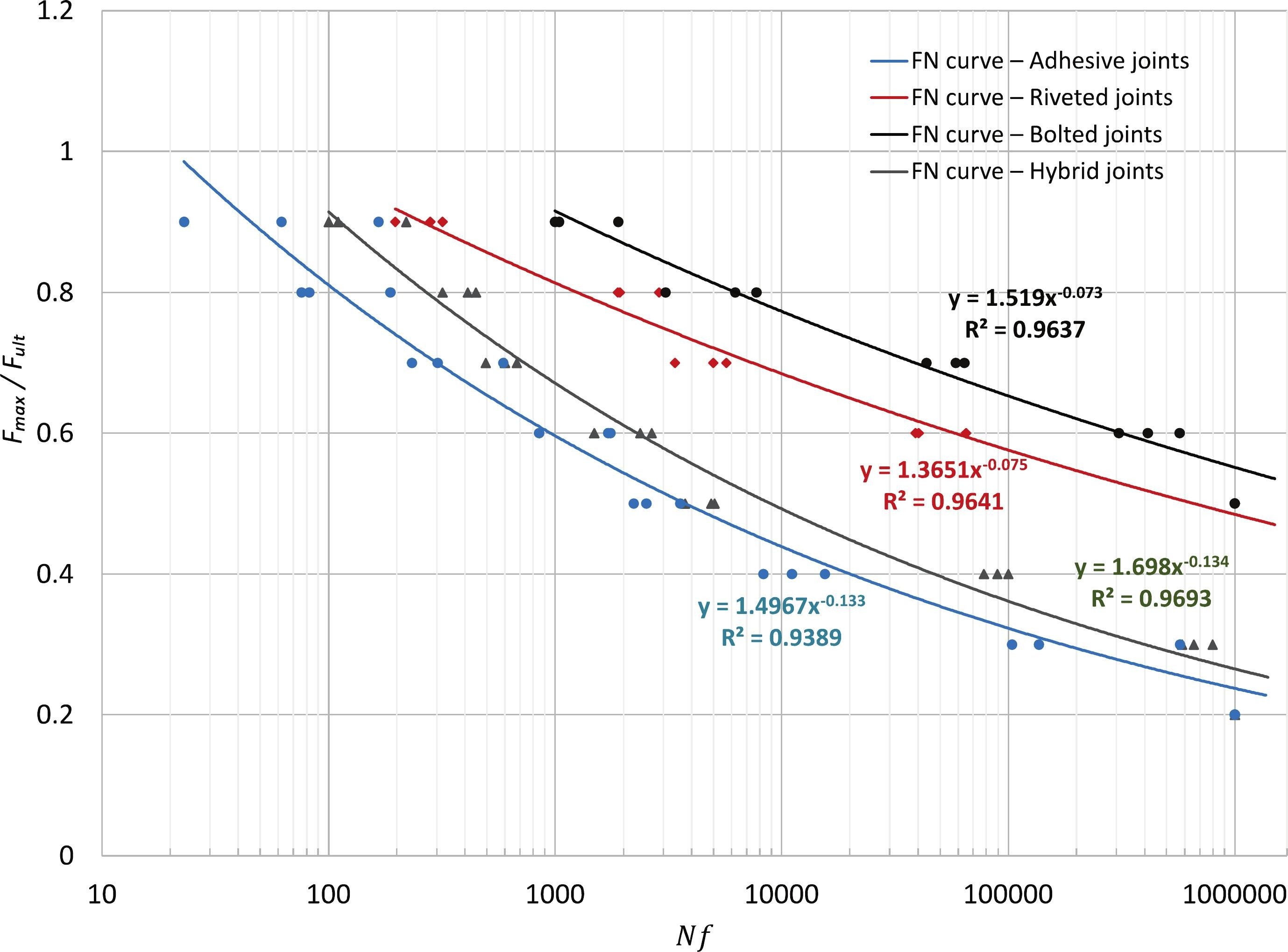

研究人员开展测试,测量所得接头的机械强度,揭示了接头断裂的极限载荷,以及结构在极限载荷20%至90%范围内可承受的加载和卸载循环次数。同时,对分别采用螺栓、胶水和胶水加铆钉连接的类似试件进行了三项类似实验。

测试结果证实,团队提出的铆接连接方式能减轻结构重量、消除腐蚀问题。这些数据可用于设计不含金属部件的纯复合材料结构,如码头、桥梁、危险化学品运输集装箱等。

更多信息:作者:Salim Makeera 等人,标题;《拉挤成型玻璃纤维/聚丙烯铆钉在单搭接复合材料接头中的疲劳性能和失效机制》,发表于;《材料与设计》 (2025)。