近日,中国石油工程建设有限公司(CPECC)第一建设公司承接的国际热核聚变实验堆(ITER)诊断屏蔽模块(DSM)焊接项目迎来关键突破——多通道水冷盖板首条焊缝焊接圆满完成,标志着成功打响ITER项目DSM焊接工作“第一枪”。

作为全球规模最大、影响最深远的国际科研合作项目之一,ITER项目旨在模拟太阳发光发热的核聚变过程,探索可控核聚变技术商业化可行性,对人类解决未来清洁能源危机具有重大战略意义。DSM是ITER装置的重要组成部分,焊接工艺堪称国际顶尖水准——仅焊缝背面保护颜色一项,就明确要求控制在2级及以下(近乎无氧化痕迹)。

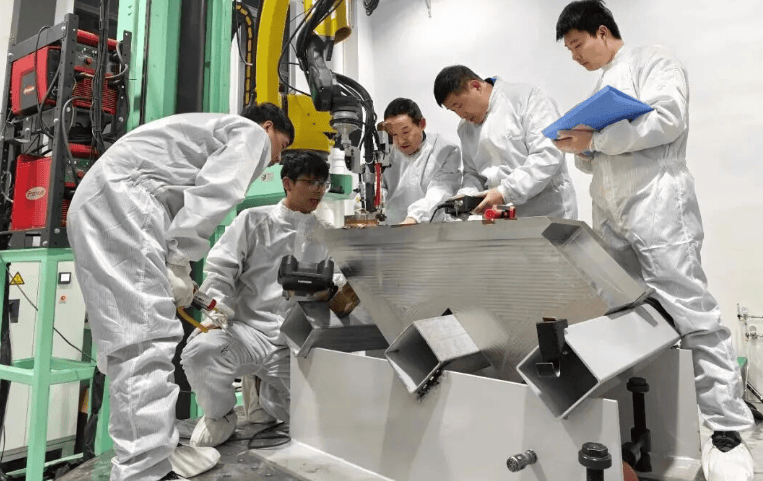

为攻克这一世界级焊接难题,第一建设公司组建了以“国家技能大师工作室”领衔人曹遂军为核心的焊接团队,经过上百次模拟实验,最终实现不锈钢焊接背面保护氧化颜色接近1级,为这一核心部件焊接筑牢了技术根基。

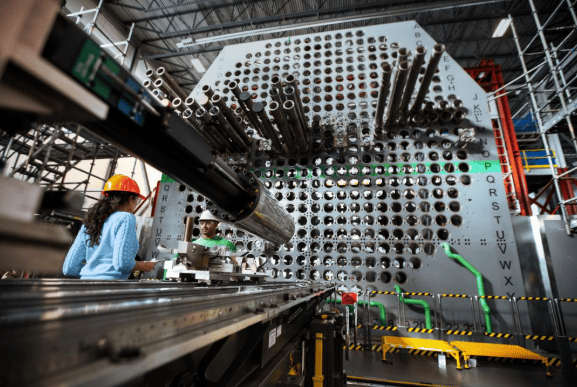

此次焊接的DSM多通道水冷盖板,需同时承受强中子辐射、高能粒子轰击、极端电磁力等考验,为等离子体精准测量提供稳定保障。该部件集成多通道流道,高精度密封焊接、变形精准控制等均是聚变工程制造领域的“卡脖子”难题,而首条焊缝因通道复杂,更是整个焊接任务中难度最大的。

面对重重挑战,曹遂军团队充分发挥特种材料焊接领域的技术积淀,精准研判每条焊缝的热循环特性,量身定制了专属焊接方案及精准到秒的参数序列。作业中,团队采用机械臂精准操作,将钨极间距严格控制在百微米级,确保焊接过程稳定可控;同时,针对电流、焊接速度、送丝速度等开展了成百上千次调试,最终实现“焊透达标、背部近乎无氧化”的高标准要求。经中科院等离子体物理研究所专家严格验证,焊接部件内部熔透及保护颜色标均符合ITER组织的严苛标准。

此次突破标志着焊接工艺从实验室验证迈入产品施工阶段,为后续全系列部件焊接奠定了核心工艺与质量控制基础,也标志着企业在可控核聚变工程精密焊接等核心技术领域实现新突破。随后,项目团队将有序推进DSM剩余800余条焊缝的焊接工作。