最近,智能工厂生产现场已经安装了利用人工智能 (AI) 传感器数据的缺陷检测系统。然而,当生产流程因机器更换或温度、压力或速度变化而发生变化时,现有的 AI 模型无法正确理解新情况,其性能会急剧下降。

韩国科学技术研究院(KAIST)的研究人员开发出了一种人工智能技术,即使在这种环境下,也无需重新训练即可准确检测缺陷,性能提升高达9.42%。这一成果有望有助于降低人工智能的运营成本,并扩大其在智能工厂、医疗设备和智慧城市等各个领域的应用。

由计算机学院李宰吉教授领导的研究团队开发了一种新的“时间序列领域自适应”技术,该技术允许在制造流程或设备发生变化时,无需额外添加缺陷标签即可利用现有的人工智能模型。该研究成果将于2025年8月在KDD(ACM SIGKDD知识发现与数据挖掘会议)上发表。

时间序列领域自适应技术使处理时变数据(例如,温度变化、机器振动、电力使用情况、传感器信号)的AI模型能够在训练环境(领域)与实际应用环境不同的情况下,无需额外训练即可保持稳定的性能。

李教授团队注意到,AI模型容易因环境(领域)变化而产生混淆的核心问题不仅在于数据分布的差异,还在于缺陷发生模式(标签分布)本身的变化。例如,在半导体晶圆工艺中,环状缺陷和划痕缺陷的比例可能会因设备改造而发生变化。

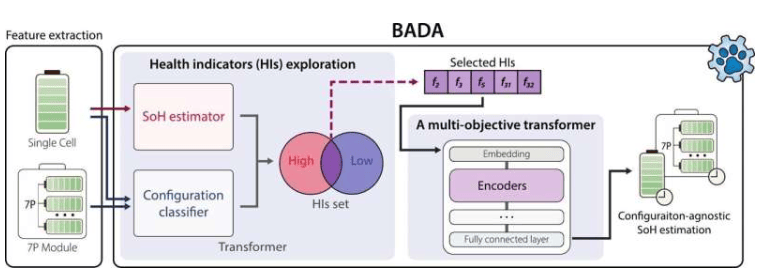

研究团队开发了一种方法,将新的过程传感器数据分解为三个部分——趋势、非趋势和频率——以便分别分析它们的特性。正如人类通过结合音调、振动模式和机器声音的周期性变化来检测异常一样,人工智能也能够从多个角度分析数据。

换句话说,该团队开发了TA4LS(用于缓解标签偏移的时间序列域自适应)技术,该技术通过将现有模型的预测结果与新工艺数据的聚类信息进行比较,自动修正预测结果。通过这种方式,可以精确调整偏向现有工艺缺陷发生模式的预测,使其与新工艺相匹配。

值得一提的是,该技术无需单独进行复杂的开发,即可像插件模块一样轻松集成到现有的AI系统中,实用性极高。也就是说,无论当前使用哪种AI技术,只需进行简单的附加操作即可立即应用。

在使用四个时间序列领域自适应的基准数据集(即四种发生变化的传感器数据)的实验中,研究团队与现有方法相比,准确率提高了9.42%。

特别是当工艺变化导致标签分布出现较大差异(例如缺陷出现模式)时,人工智能能够自主纠正和区分这种差异,从而表现出显著的性能提升。

这些结果证明,该技术可以在生产小批量各种产品的环境中更有效、更无缺陷地使用,这是智能工厂的主要优势之一。

指导这项研究的李宰吉教授表示:“这项技术解决了再培训问题,而这一直是人工智能在制造业引入的最大障碍。一旦实现商业化,它将通过降低维护成本和提高缺陷检测率,极大地促进智能工厂的普及。”

更多信息: Jihye Na 等人,《减轻标签移位下时间序列域自适应中的源标签依赖性》,第 31 届 ACM SIGKDD 知识发现与数据挖掘会议 V.2 论文集(2025)。