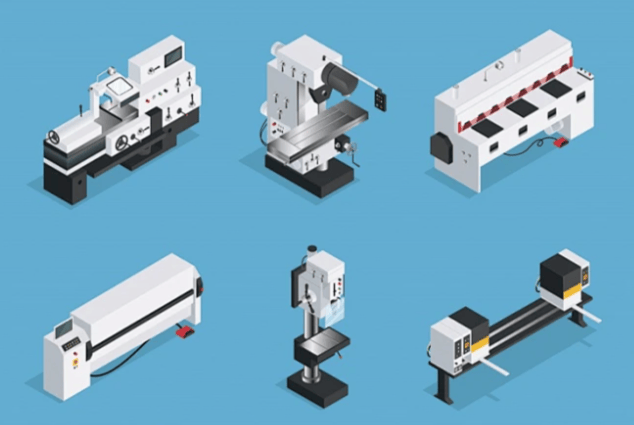

在制造业绿色转型背景下,机床作为工业母机,其绿色化进程直接影响下游产业的低碳发展。传统观念常将绿色机床等同于节能设备,但行业正经历一场覆盖设计、生产、使用、回收全流程的变革,节能仅是其中一环。结合行业报告、展会观察与企业实践,本文解析绿色机床的全生命周期路径。

《制造技术与机床》期刊2026年1月发布的报告指出,现代绿色机床构建了全生命周期技术体系,涵盖设计、制造、使用、回收四大环节,节能是重要组成部分而非全部。中国机床工具工业协会2025年10月的访谈同样强调,绿色机床需实现“生得绿、用得省、收得净”,从源头到末端最小化环境影响。

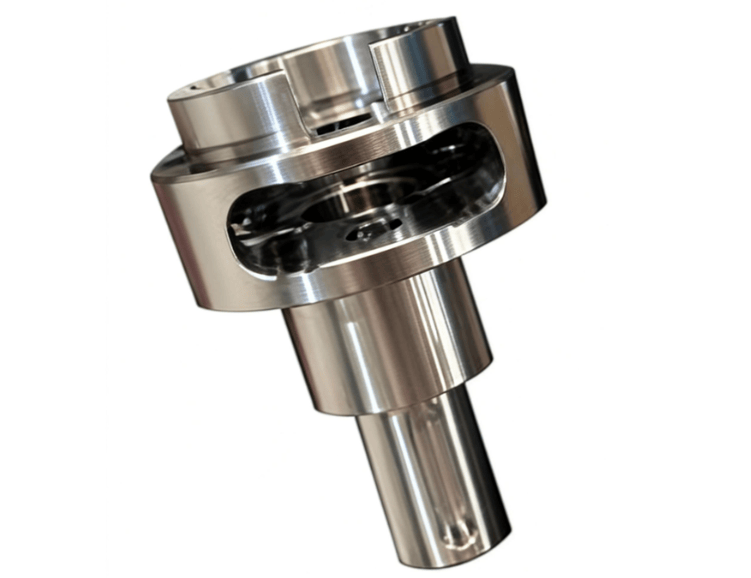

在设计阶段,绿色机床采用绿色优先思路,通过材料选择与结构优化降低碳足迹。例如,汇专科技在CIMT2025展出的五轴联动加工中心,通过轻量化设计与可回收材料减少资源消耗。数据显示,绿色设计可使机床全生命周期资源消耗降低20%以上,可回收利用率提升至80%。

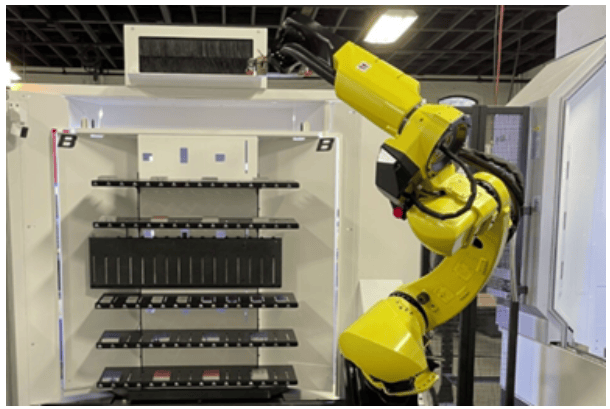

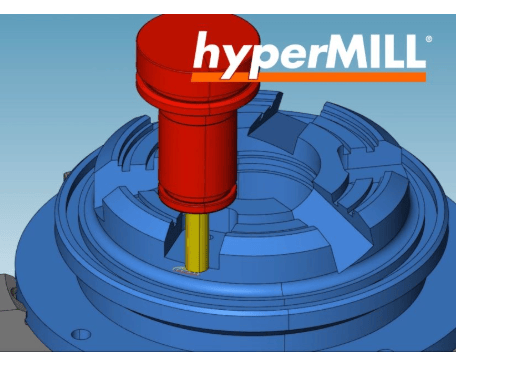

生产阶段聚焦清洁制造。行业调研显示,超过80%的特种加工机床企业应用低碳工艺,如激光切割与干式加工,使生产能耗降低20%-30%,污染物排放减少40%以上。沈阳机床的AI驱动黑灯工厂通过优化加工路径,在提升效率的同时降低能耗;恩斯克的低摩擦滚珠丝杠则从零部件层面助力节能。

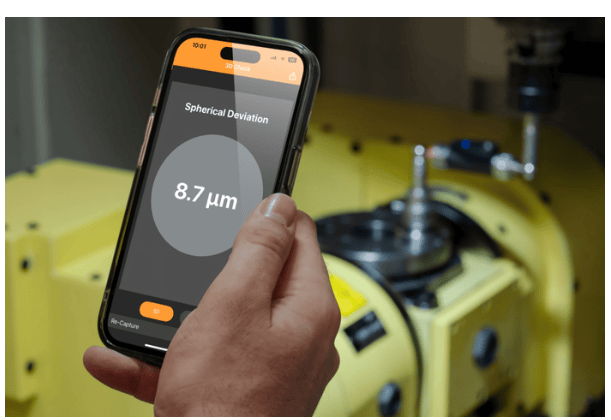

使用阶段是能耗集中期。报告显示,高能效绿色机床相比传统设备平均能耗降低35%以上,部分机型达50%,按年运行8000小时计算可节省数万元电费。DMG MORI通过创新措施节能30%以上,其特定机型降低16%能耗与50%冷却液用量;马扎克NEO系列搭载AI控制系统智能管理能耗。

回收阶段实现资源闭环。海德汉高管在2026年展望中表示将布局回收体系,目标三年内机床再制造率提升至30%以上。规范数据显示,完善回收体系后废旧机床零部件再生利用率可达90%,形成全生命周期闭环。

绿色化已成为机床行业高端化、智能化之外的第三大发展方向。这场全生命周期革命不仅是技术升级,更是理念转变,推动工业母机向更环保、高效、可持续的方向演进。随着技术迭代与政策支持,绿色机床将在2026年进一步改变制造业低碳格局。