摩擦学作为研究摩擦、磨损与润滑的学科,在加工性能预测中占据重要地位。刀具磨损与加工成本直接相关,加工过程本质上是切削刃与工件材料的相互作用,工件材料以切屑形式被去除以获得所需零件形状。在高温、高压和高速的材料去除条件下,理解刀具-工件界面的摩擦学特性对于成功生产离散零件至关重要。关键因素包括刀具-切屑界面产生的摩擦以及自然发生的刀具磨损,这些都需要有效管理以实现高材料去除率和低成本生产。

加工摩擦学涉及多个参数的综合考虑,包括加工参数如切屑宽度、厚度和切削速度,这些由切削深度、进给量和主轴转速决定。刀具材料和涂层选择多样,涵盖单层和多层涂层选项。刀具几何形状参数包括侧前角、后角和切削刃半径,而工件材料特性、切削液类型及施用方法也影响加工效果。刀具路径策略如顺铣或逆铣,以及螺旋进/出、恒定径向啮合等几何形状,会影响加工时间、切削力和刀具磨损率。

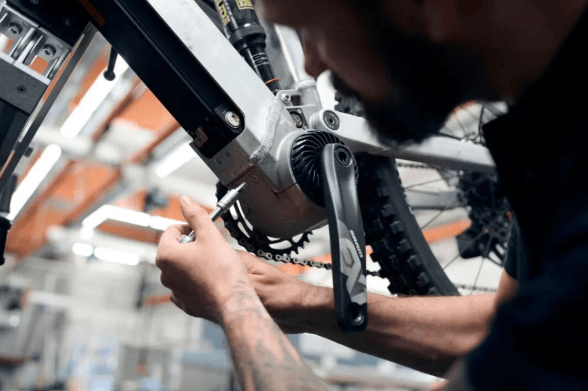

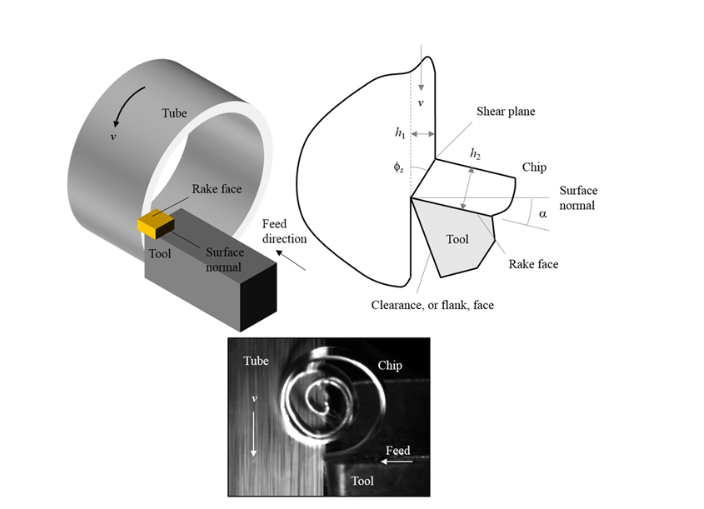

切屑去除特性取决于刀具几何形状、工件材料、加工参数和切削液施用。为简化分析,三维切削过程可理想化为二维正交切削,其中应变和力存在于单一平面内。正交切削可视化为管材车削,进给方向沿管轴。在正交切削中,锋利刀具去除材料形成切屑,未切削材料以切削速度接近刀具,切屑沿前刀面形成。前角分为正、负和零,影响切削刃强度和切削力。未切削切屑厚度在车削中由每转进给量决定,在铣削中由每齿进给量和刀具角度定义。

剪切作用在正交切削中沿剪切平面发生,切屑宽度垂直于该平面并保持不变。利用几何关系,可推导剪切平面长度、切屑滑动速度和所需力的方程。切削力分量包括法向力Fn和切向力Ft,其合力F以特定角度偏离切削方向。摩擦力Ff作用于切屑与刀具前刀面之间。法向和切向力通过切削力系数kn和kt与未切削切屑面积相关,这些系数是过程特性,取决于工件材料、刀具几何形状和加工参数。

力和速度分量的乘积给出加工功率,金属切削中的剪切和摩擦功率输入可导致显著温升。例如,钢在刀具-切屑区域的温度通常在800°C至1,200°C之间,具体取决于加工工艺、切削速度和合金成分。这一温度范围低于钢的熔化温度,但足以影响材料性能。为直观理解,火山熔岩温度也在800°C至1,200°C之间,而蜡烛火焰温度从蓝色区域的800°C到白色尖端的1,400°C不等。这些比较有助于可视化加工中的高温环境。