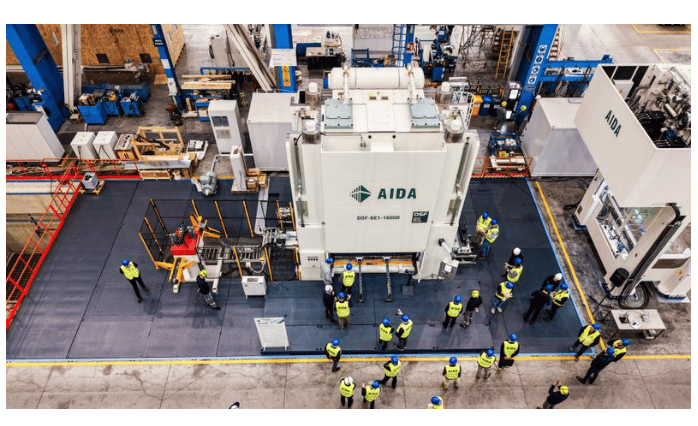

爱达(Aida)近期举办了一场聚焦双极板成型技术的行业活动,旨在促进技术对话与合作,推动可扩展数量下的精密制造。双极板作为燃料电池和电解槽的关键组件,对微米级精度、严格公差和过程稳定性提出了极高要求,这对压力机技术和模具系统构成了特殊挑战。

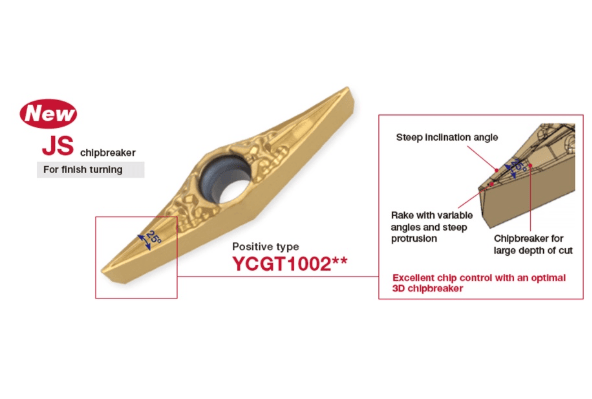

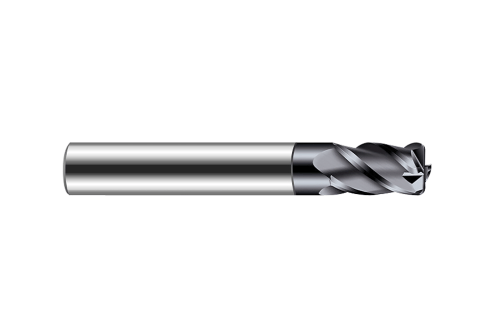

活动汇集了来自工业、研究和技术领域的专家,包括弗劳恩霍夫生产技术研究所IPT、Automatic-Systeme Dreher GmbH、Aperam、Borit NV、Precision Resource、Moldino和Labamie的代表。他们分享了材料开发、模具设计、润滑策略和先进成型工艺方面的见解,全面探讨了双极板制造的当前趋势与前景,核心议题涵盖超薄金属材料在大批量生产中的成型、过程可重复性以及模具保护。

会议还强调了高刚性压力机结构在确保长期生产精度中的重要性,并讨论了通过价值链合作加速工业化进程的方法,以应对全球日益增长的需求。活动设计注重实践性,在开幕和爱达定位介绍后,弗劳恩霍夫IPT和FCI的报告为研究创新设定了框架,随后详细介绍了DSF-BE1系列,并回顾了2025年6月的双极板模具试验。

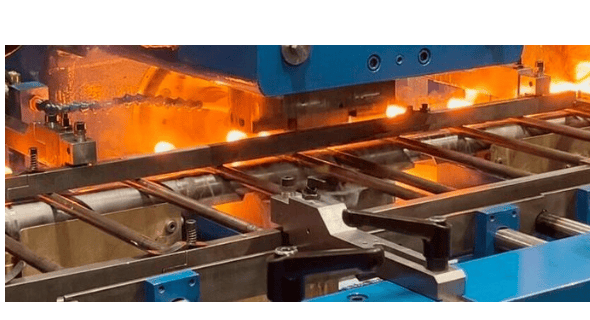

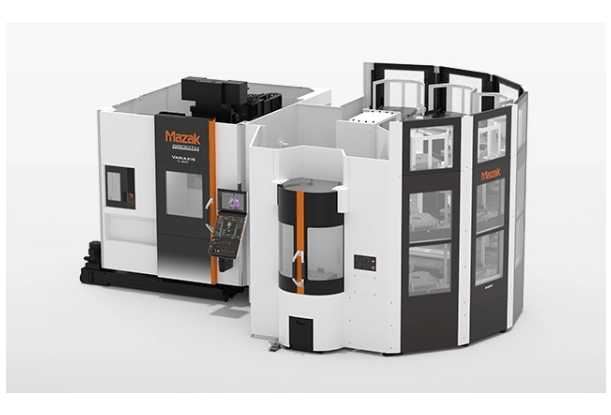

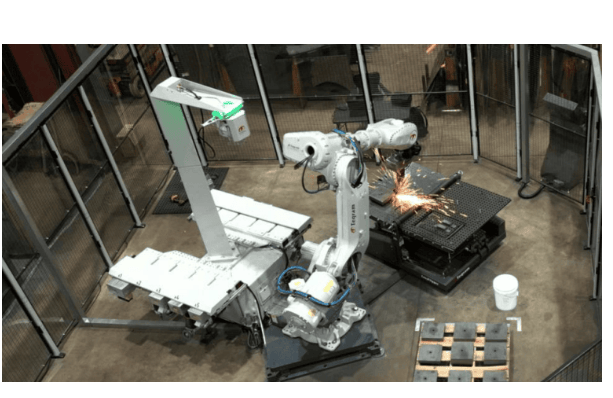

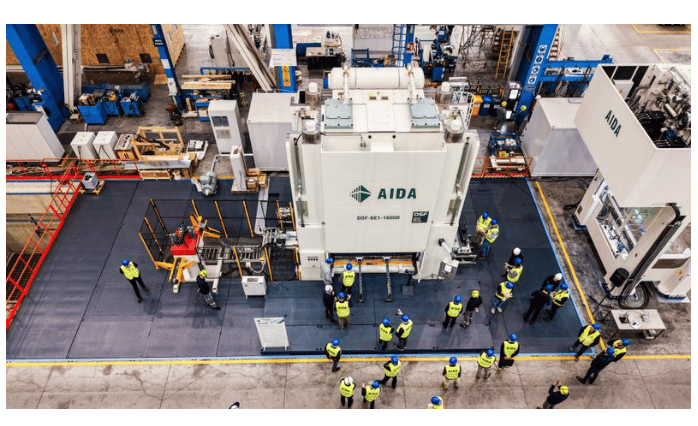

下午的工厂导览和现场演示成为亮点,展示了爱达伺服压力机DSF-BE1-16000-300-120在双极板成型中的应用。该型号拥有1,600吨成型能力和3,000×1,200毫米工作台尺寸,为复杂模具布局提供了灵活性。高刚性结构有助于最大化部件几何形状和延长模具寿命,而苏格兰轭运动系统确保了稳定力传递、低回弹和高重复精度,这些特性对于实现微米级结果至关重要。

现场演示使用弗劳恩霍夫IPT开发的双极板模具,在DSF-BE1-16000上进行,使参与者能够观察接近实际的成型条件。设备在滑块运动、施加力和定位方面的精确控制,证实了其适用于高要求的双极板应用,精度、稳定性和可重复性在实际操作中得到验证。

工厂导览进一步展示了爱达在制造流程、质量保证和工程能力方面的专业知识,体现了创新、质量标准和以客户为中心的理念在流程中的整合。这次活动为行业提供了一个交流平台,助力双极板成型技术向更高效、精准的方向发展。