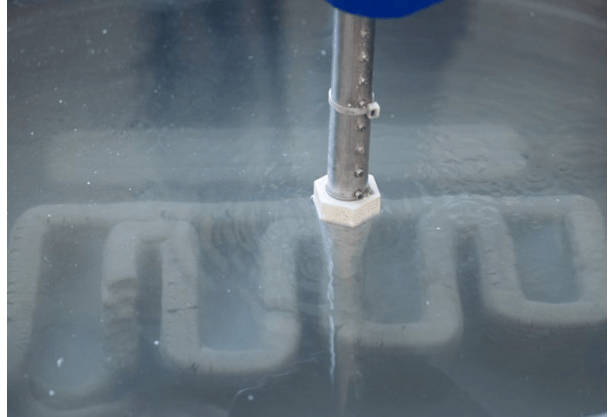

近日,中科宇航力鸿一号遥一飞行器搭载的微重力金属增材制造科学实验载荷,已正式交付中国科学院力学研究所。该载荷由力学所自主研制,并于1月12日在太空环境中成功完成了金属增材制造实验,标志着我国首次基于火箭平台实施太空金属3D打印返回式科学实验取得突破。

在任务过程中,科研团队验证了3D打印物料稳定输运与成形、全流程闭环调控以及载荷与火箭高可靠协同等关键技术,并获取了太空增材制造金属件的成形精度与力学性能参数。载荷研制团队负责人姜恒研究员表示:“掌握太空金属3D打印技术,能显著提升航天器在轨维护与扩展的自主性,降低对地面补给的依赖,还可突破传统火箭发射的尺寸与产能限制,推动航天器从‘地造天用’向‘天造天用’乃至‘天造地用’转变,助力太空任务实现从‘依赖地球’到‘地外自持’。”

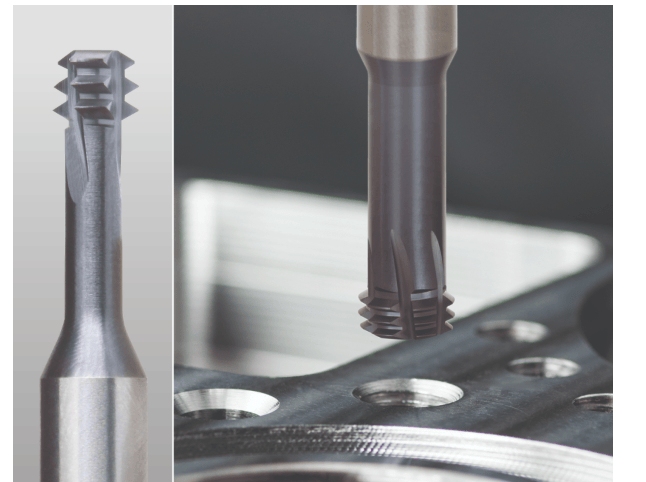

在商业航天领域,3D打印技术应用已逐步成熟。例如,SpaceX公司利用金属3D打印技术提升了猛禽3发动机的性能,实现了推力280吨、比冲350秒的增强,自重为1525千克。在国内,蓝箭航天的“天鹊”系列火箭发动机采用太空金属3D打印技术,实现了40%至110%的推力调节范围;深蓝航天的“星云一号”、天兵科技的“天龙二号”以及星河动力的“智神星二号”等火箭发动机也应用了该技术。据深蓝航天披露,其发动机推力室超过85%的零部件采用3D打印制造。

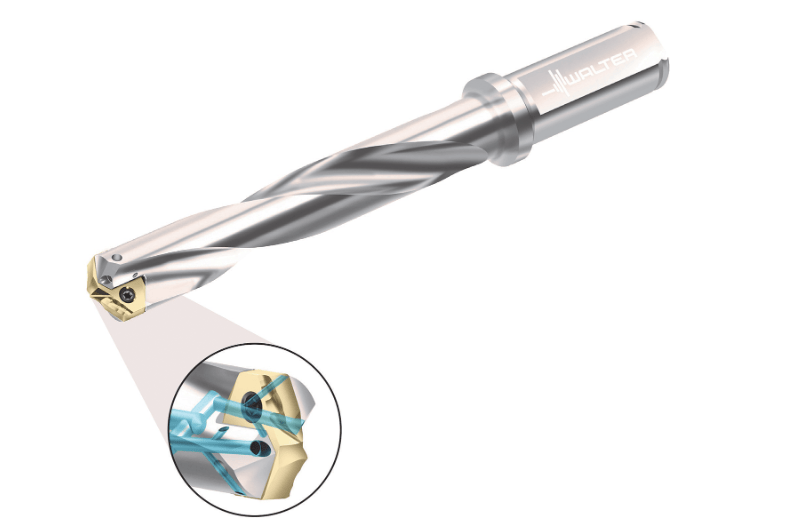

当前,多家机构看好3D打印成为商业航天领域的最终加工解决方案。国金证券分析指出,3D打印将产品理念转变为“设计引导制造”,可实现功能集成、零部件数量减少和结构优化,带来轻量化等传统工艺难以比拟的优势,在航天这类对尺寸和重量敏感的领域尤为突出。方正证券表示,使用3D打印后,火箭发动机等复杂部件的成本可降低五分之一到三分之一,这得益于材料利用率提升、设计优化、流程缩短和零部件集成等因素,但该太空金属3D打印在各向异性、材料和生产效率方面仍存在瓶颈,需进一步攻关。

具体到商业航天各环节,机构预测全球3D打印火箭市场到2032年收入将达约29亿美元。推力室作为火箭发动机中最复杂、制造难度最大的部件,国内在技术路线和材料标准化体系方面相比NASA尚有提升空间,未来国内火箭3D打印技术对标国际先进水平的渗透率有望增长。在卫星制造方面,3D打印通过拓扑结构优化和功能优先设计,能适配小卫星减重和功能集成需求,在卫星主结构、散热支撑、支架减重、连接点轻量化、推力器和天线减重等领域应用前景广阔。