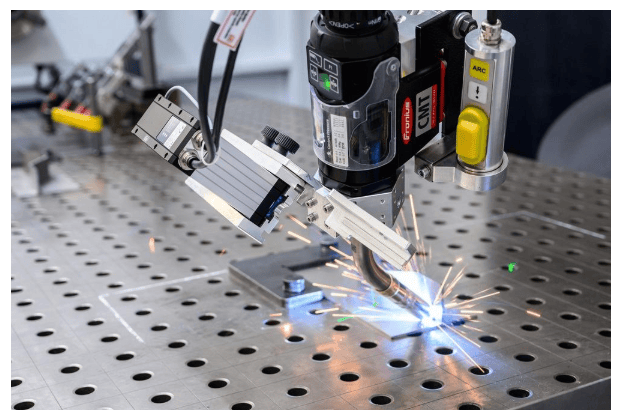

位于瑞士布雷姆加滕的铝制品专业企业Allucan AG,专注于为铁路、电力、造船及航空等领域生产原型和定制部件。该公司制造的轻质铝变压器外壳与特殊外壳,主要应用于高性能机车和高速列车。这些产品对安全性能有严格要求,需要焊缝具备精确的几何形状和一致的层叠结构,有时层数可达20层以上,具体取决于材料厚度。

在焊接过程中,焊工通常采用气体钨极电弧焊(GTAW或TIG)来形成平整的焊道,为后续层提供支撑。平滑的焊缝有助于减少缺口效应,从而增强焊接接头的结构完整性。对于较厚的材料,则使用气体金属电弧焊(GMAW或MIG)来构建层叠,这种方法能提供较高的焊接速度和良好的工艺控制。

Allucan AG的焊工配备了Fronius的iWave AC/DC Pro 500i多工艺焊接系统。通过简单操作,他们可以迅速在TIG和MIG之间切换。公司首席执行官Markus Jäger表示:“这种灵活性——尤其是在节省工作时间和优化空间利用方面——为我们带来了显著优势。”

该多工艺焊接系统集成了CycleTIG功能,能有效控制热输入和电弧稳定性。RPI(反极性点火)自动智能点火功能确保了快速且可重复的点火过程,无需根据材料特性手动调整参数。此外,内置的授权管理多工艺焊接系统允许管理人员为每位焊工设定个性化访问权限,通过钥匙卡或钥匙扣登录时,近场通信技术可即时识别相应权限。

在TIG焊接期间,自动气体后流功能保护钨电极,软件会根据预设的焊接电流和电极直径计算后流时间。密封式焊接枪设计实现了高效冷却,侧壁结构有助于维持电弧稳定。Jäger进一步说明:“组件可访问性是我们关注的重点之一。Fronius提供的可变接触端长度焊接枪,使焊工能更便捷地接近各个部件。这种焊接枪的长度灵活性至关重要,它确保了即使在难以操作的区域,也能产出精确且高质量的焊缝。”