当前许多制造车间面临焊工短缺、生产进度滞后和客户交货期紧迫的挑战。劳动力不足、交货期压缩及质量要求提升,正促使车间寻求自动化方案,机器人焊接成为热门选择。

机器人焊接技术已不再局限于大型制造商,紧凑且经济的焊接单元使中小型车间也能引入自动化。但技术可及性不意味着每个车间都做好了准备,评估自身需求是关键。

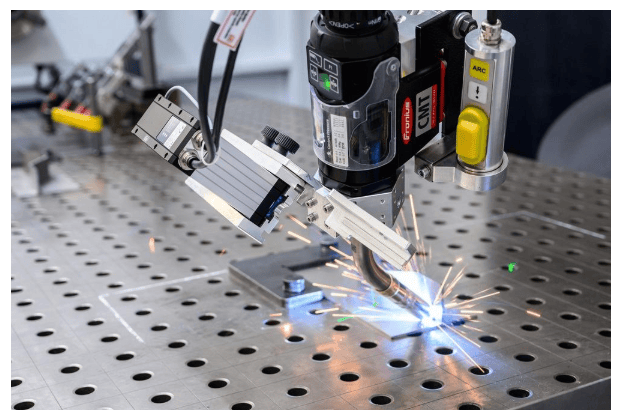

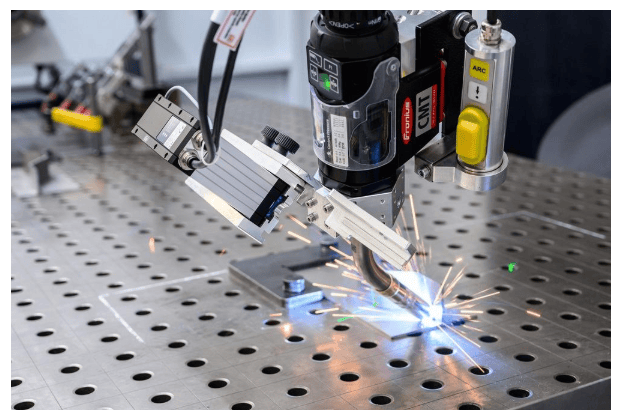

机器人焊接带来效率提升、质量一致性和劳动力优化。它能在重复任务中加速生产,减少人为变数,确保焊缝平滑并降低返工。自动化还允许车间重新部署熟练焊工到编程、夹具设置等高价值工作,提高整体生产力。

在考虑机器人焊接时,车间需评估生产量、项目类型、劳动力准备和系统要求。协作机器人(cobots)适合高混合、低产量环境,编程灵活且能处理多种任务。机器人焊接单元对零件差异较宽容,不要求完美装配,适合从短批次到大范围的自动化项目。

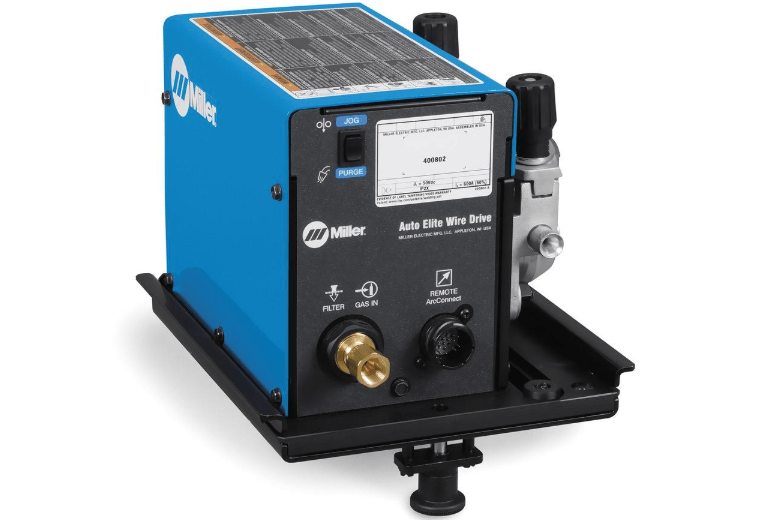

系统安装涉及空间、安全和公用设施。交钥匙解决方案提供即插即用功能,而开放式工作台成本较低但可能限制产量。全封闭单元可确保安全并支持连续生产。公用设施需求通常包括电力、压缩空气、惰性气体和烟雾抽排,大多数车间无需特殊改造。

投资回报方面,机器人焊接通过减少工时和消除不一致性来快速收回成本。它提供稳定、可预测的生产流程,有助于车间依赖可靠的工作模式。

与现有流程整合时,机器人焊接单元较宽容,能处理未完美准备的接头。日常操作简单,技能较低的操作员可装卸零件,而经验丰富的焊工可专注于定制任务,提升士气。

安全考虑包括屏障、烟雾抽排和光幕等防护措施,操作员仍需个人防护装备。培训至关重要,确保操作员能安全使用系统并识别风险。

为确保投资面向未来,选择可扩展的机器人焊接系统。模块化设计允许从小规模开始,随工作量增长扩展。先进技术如协作机器人提供灵活性,处理小型定制和高产量任务。

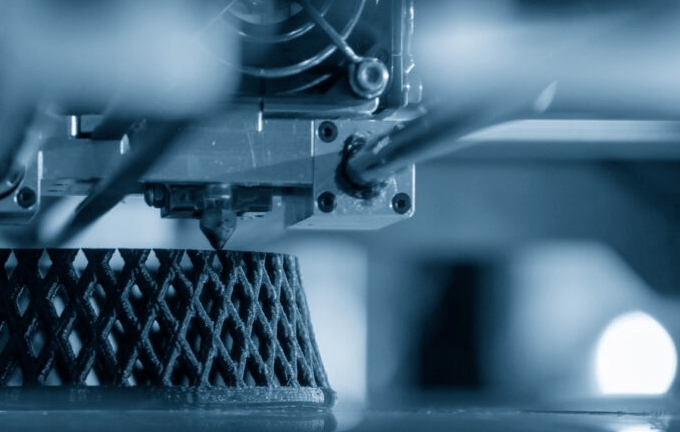

决定引入机器人焊接前,车间应评估生产量、零件组合、人员技能、投资回报和空间安全标准。机器人焊接是迈向自动化的实际步骤,对于追求效率的车间,激光焊接可能是进一步选择。自动化正成为制造业保持竞争力的基础,选择合适的系统将使机器人焊接成为车间的可靠伙伴。