注塑自动化,产品设计对机器人制造效率的影响

2026-02-21 11:00

收藏

注塑自动化已从简单零件取出扩展到涵盖成型、检测、组装和包装的全流程机器人单元。注塑自动化成功的关键因素在产品设计阶段就已确定,而非仅依赖机器人或控制系统选择。

零件的几何形状、材料特性和处理特征直接影响生产周期和缺陷率。自动化设计作为基础工程学科,连接产品设计、模具开发和制造效率。在自动化成型环境中,机器人需在有限周期内精确工作,设计决策定义了物理和尺寸属性,融入可预测性和刚性以稳定生产。

几何形状和材料选择影响机器人交互。平坦表面和结构刚性有助于抓取,而材料的热稳定性和抗冲击性确保取出过程可靠。不均匀壁厚或不当拔模角度可能导致冷却不均和尺寸变化,干扰机器人放置和夹具对准。

模具设计与自动化系统集成需紧密协调。浇口位置应避免抓取区域,冷却效率影响零件硬度和机器人取出可靠性。早期沟通确保模具、热行为和机器人运动计划协同工作。

产品设计还影响下游自动化操作,如组装和包装。卡扣配合和对准凸台需兼顾尺寸容差和强度,以简化自动化流程。设计优化可减少停机时间和废品率,提升自动化投资回报。

注塑自动化的成功在很大程度上取决于产品设计阶段。基于对模具行为、材料反应和机器人交互的了解,零件设计可提高制造效率、降低操作可变性并改善经济性能。

本简讯来自全球互联网及战略合作伙伴信息的编译与转载,仅为读者提供交流,有侵权或其它问题请及时告之,本站将予以修改或删除,未经正式授权严禁转载本文。邮箱:news@wedoany.com

相关推荐

Kodiak AI与Haas Alert合作整合安全云技术,提升自动驾驶卡车安全

2026-02-21

马歇尔机械公司在美国东北部三州持续拓展业务版图

2026-02-21

机器人热潮推动德国制造业在华需求增长

2026-02-21

英国初创公司Acme Space运用多智能体AI系统加速飞行器设计

2026-02-21

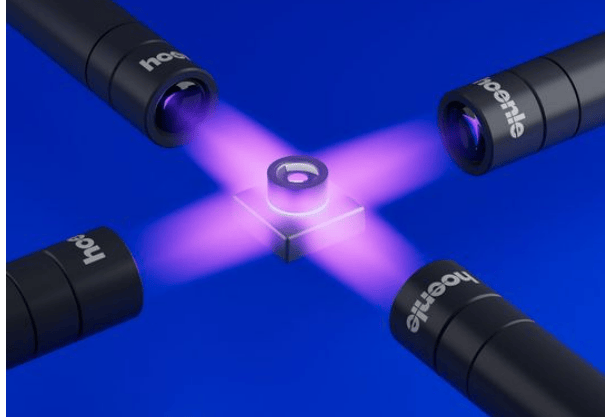

Hoenle推出新型LED-UV固化灯头,提升紧凑性与应用灵活性

2026-02-21

美国交通部拟规定电动汽车充电站需全面使用本土制造组件

2026-02-21

注塑自动化,产品设计对机器人制造效率的影响

2026-02-21

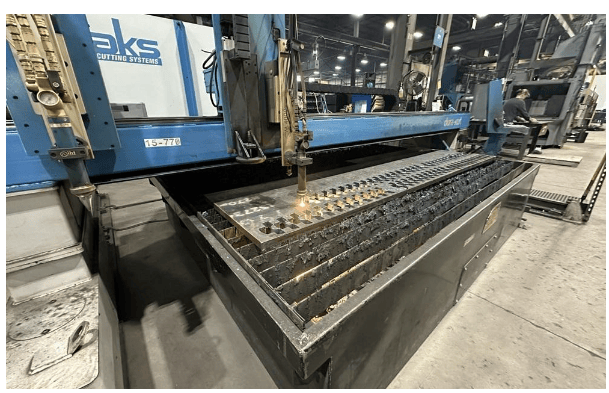

氧燃料切割,车间必备的厚钢板加工工具

2026-02-21

Brightpick与NAPA达成战略合作,部署仓库机器人优化汽车零件分发

2026-02-21

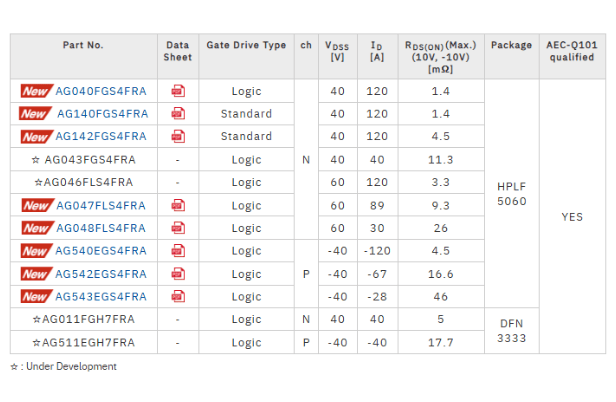

罗姆扩展汽车40V/60V MOSFET产品线新增紧凑型封装

2026-02-21

最新简讯

1

OpenAI与Anthropic的竞争与恩怨:AI峰会上的冷落事件

2

谷歌AI概述新增验证功能 简化信息核对流程

3

Spotify采用AI生成代码引领软件开发变革

4

加拿大比特币联盟推出数字资产企业专属保险公司

5

量子通信技术新进展:康卡斯特与德国电信试验网络优化

6

Kodiak AI与Haas Alert合作整合安全云技术,提升自动驾驶卡车安全

7

英国布里斯托尔Freestone Road专用学生公寓项目获批Gateway 2

8

量子计算公司Photonic Inc.任命新执行主席和董事

9

特斯拉FSD条款更新 价格与功能或可随时调整

10

日本AMD显卡价格下降,消费者支付意愿有限影响市场