维护风力涡轮机并识别潜在缺陷,尤其是海上风力涡轮机,成本高昂且耗时,通常仅在怀疑叶片损坏时就直接更换,海上风电场每个叶片事故损失可能超20万欧元。弗劳恩霍夫集成电路研究所(IIS)与弗劳恩霍夫风能系统研究所(IWES)合作,开发出可在早期远程识别叶片内部裂纹和破损的解决方案。

风力涡轮机多位于近海,转子叶片的裂纹、断裂和腐蚀是故障常见原因,海上风电场因面临强风、降雨等恶劣天气,检查维护成本更高。

弗劳恩霍夫IIS模拟集成电路设计领域团队经理Björn Zeugmann介绍,其所在部门正与弗劳恩霍夫IWES合作,目标是利用声发射传感器远程可靠监测转子叶片损坏情况,保障风力涡轮机正常运行。

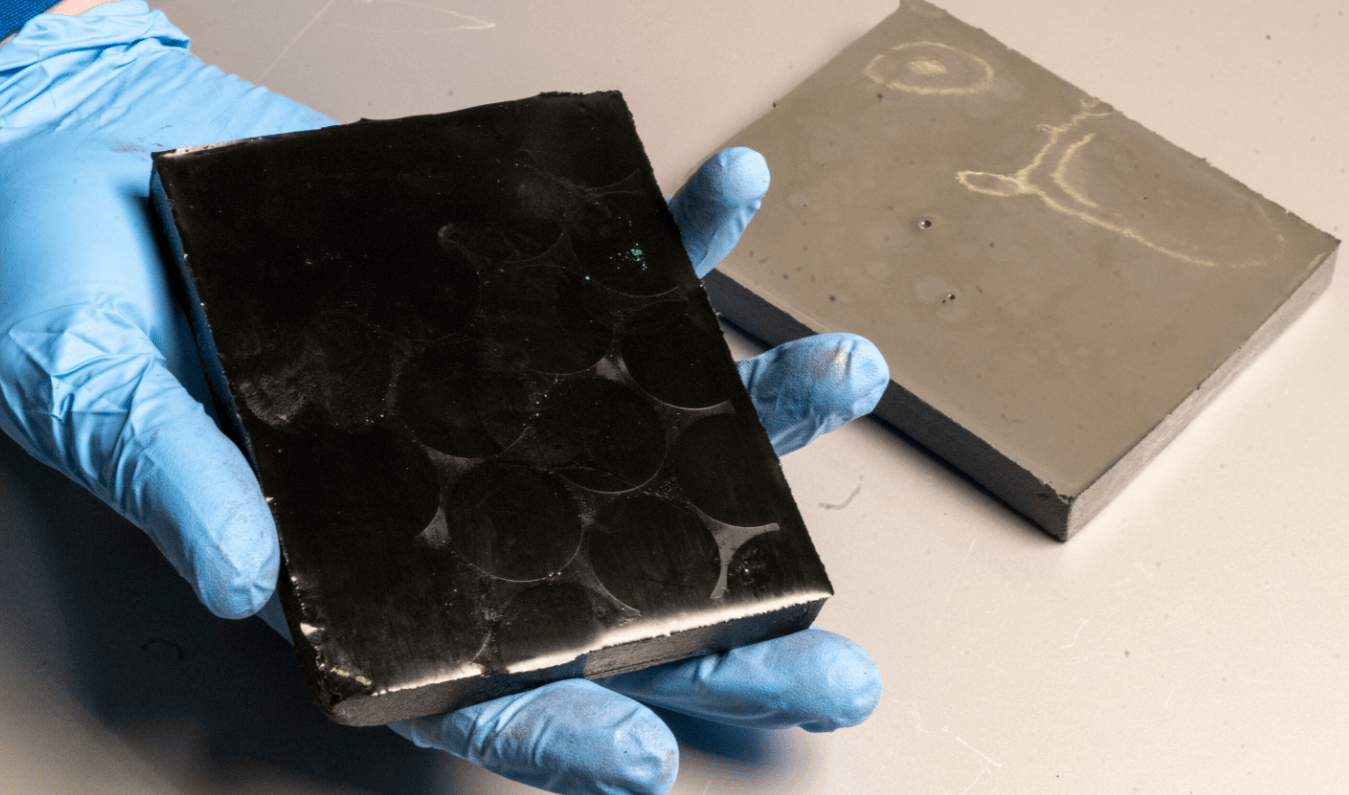

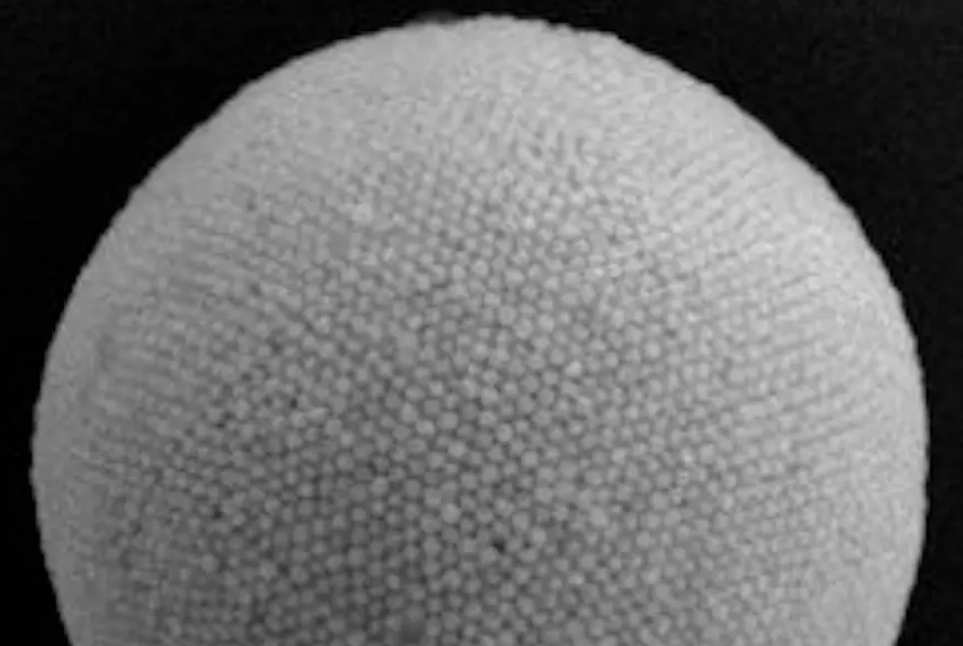

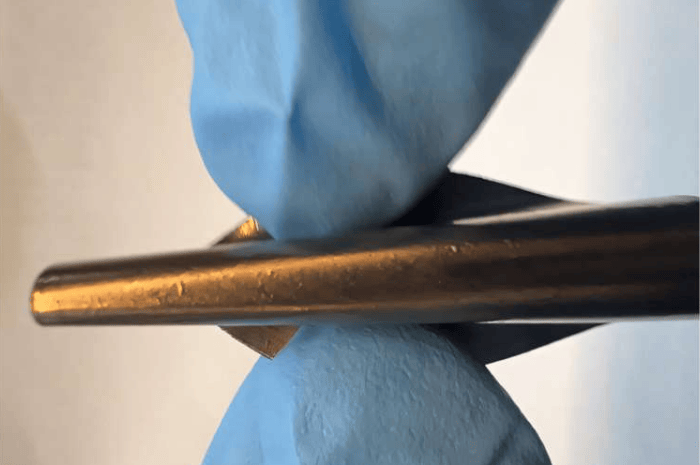

为此,他们研发了用于传感器的特殊芯片。这些传感器粘贴在单个转子叶片内部,能吸收穿过叶片结构的声波。转子叶片材料非均质,由不同层构成,新芯片可捕获裂纹等损坏产生的表面波信号,并通过移动通信等方式传输。

该技术特殊之处在于,与传统测量系统收集传输所有原始数据不同,新芯片只传输异常信息。弗劳恩霍夫风能与动力系统研究所(IWES)此前开发的声学解决方案,通过提取特征减少数据量,使数据能通过移动网络传输。芯片始终处于监听状态,可对潜在损坏信息分类和传输。

未来,该技术一方面能确定是否发生损坏,必要时关闭涡轮机;另一方面可长时间监控损坏,减少不必要维修任务,优化服务。系统检测到损坏加剧发出噪音时,技术人员可针对性检查修复。与现有测量方法相比,新解决方案体积更小、更节能,数据消耗显著减少,无需宽带互联网连接即可传输信息。

此前,弗劳恩霍夫IIS和弗劳恩霍夫IWES已合作开发出检测损伤芯片的初始原型。后续项目于6月1日启动,研究人员计划扩展系统,使其未来能检测雷击及其潜在后果,这对海上风电场至关重要。

泽格曼表示,对在能源转型等未来领域工作并为社会创造价值非常感兴趣。

点击进入风电场建设专题。