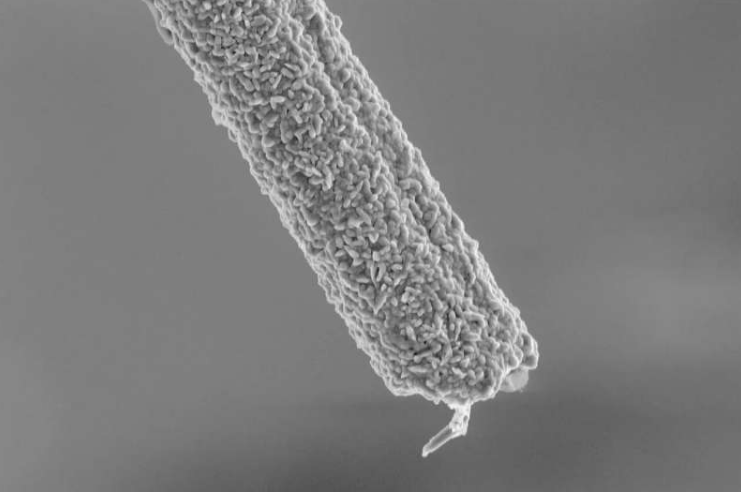

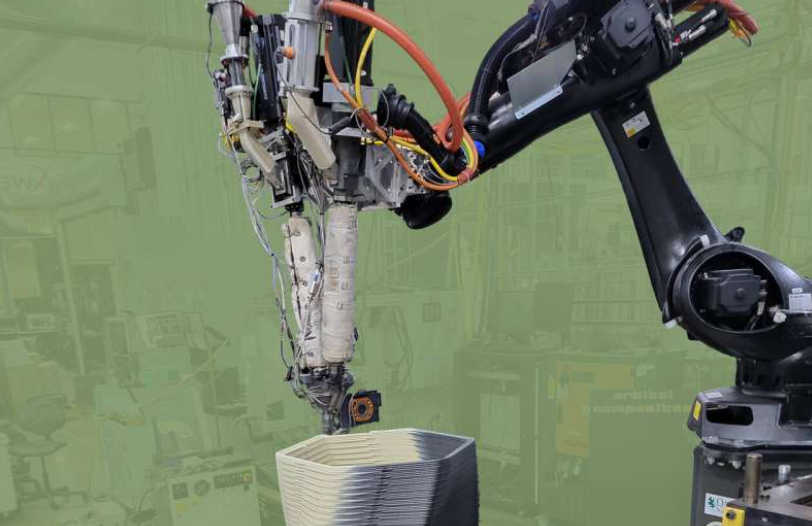

美国能源部橡树岭国家实验室(ORNL)研究人员开发出一种新型3D打印挤出系统,通过特殊设计的喷嘴将多个挤出机组合成单一高输出流,在保持与大型挤出机相当速度的同时,显著提升了灵活性、精度及多材料打印能力。传统大型挤出机因重量大,需依赖坚固且昂贵的搬运设备,且在低产量应用中易出现流量不稳定问题,影响小型零件和大型锥形设计的打印质量。ORNL的新方案允许用户根据需求灵活添加或停用小型挤出机,无需更换设备即可实现单挤出头内多种材料同步打印。

“该系统使小型挤出机在不增加额外重量的情况下达到大型系统的产量,并首次实现挤出过程中的多材料打印,有望重新定义基于挤出的增材制造。”项目负责人哈利勒·特基纳尔普(Halil Tekinalp)表示,“这些技术进步将增强美国制造业竞争力,推动尖端生产技术普及。”新型挤出系统的应用领域广泛,在航空航天领域,可制造防撞面板或雷达吸波部件;能源领域,可生产阻燃外壳、轻型模块化外壳及电池架;国防领域,可用于建造坚固轻便的掩体或防护板;民用领域则涵盖加固桥面、汽车保险杠和船体等,所有部件均可通过单次连续打印完成。

该系统的核心在于正在申请专利的喷嘴块,采用铝青铜制成,兼具强度与导热性。其内部设计可将两股熔融聚合物流合并,使系统能够处理多种规格的大颗粒原料,流量稳定翻倍,并有望提升至三倍、四倍甚至更高。通过Y型喷嘴和多路复用系统,挤出过程得以简化,中心孔隙率显著降低。此外,研究人员设计的专有喷嘴可生成芯鞘结构焊珠,实现两种材料在单个焊珠中的精确结合,极大增强了多材料增材制造的多功能性。“这项创新通过动态材料切换开辟了新制造视野,可实现复杂、高效设计,同时防止材料交叉污染。”项目技术负责人Vipin Kumar说。