隶属于蔚山科学技术大学的一个研究团队近日公布了一种新型钢材热处理工艺。该工艺旨在降低电动汽车驱动电机的能量损耗,从而有望提升车辆的续航里程。相关研究成果已发表在《材料科学与技术杂志》上。

这项研究由该校材料科学与工程系的科研人员共同完成。团队提出了一种用于制造电动汽车驱动电机核心部件——电工钢板的先进热处理方法。其核心目标是通过降低电机的铁芯损耗来提升能效,进而支持车辆单次充电行驶更长的距离。

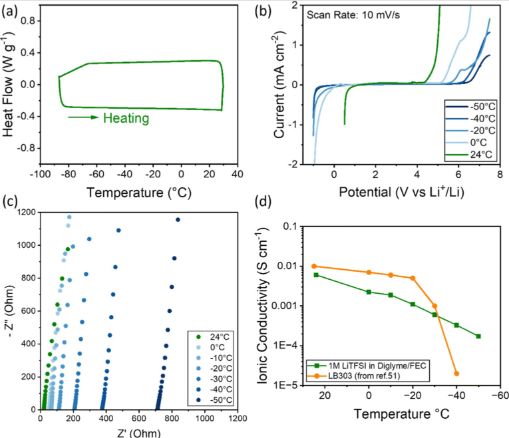

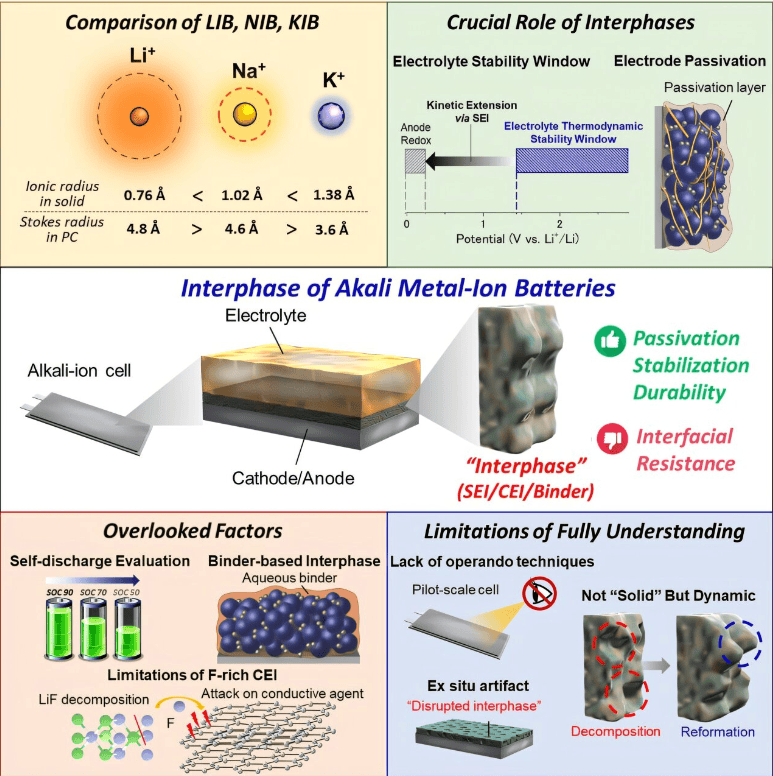

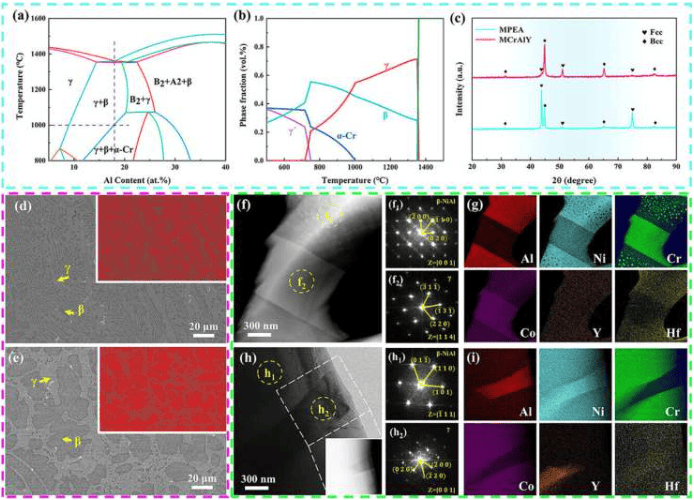

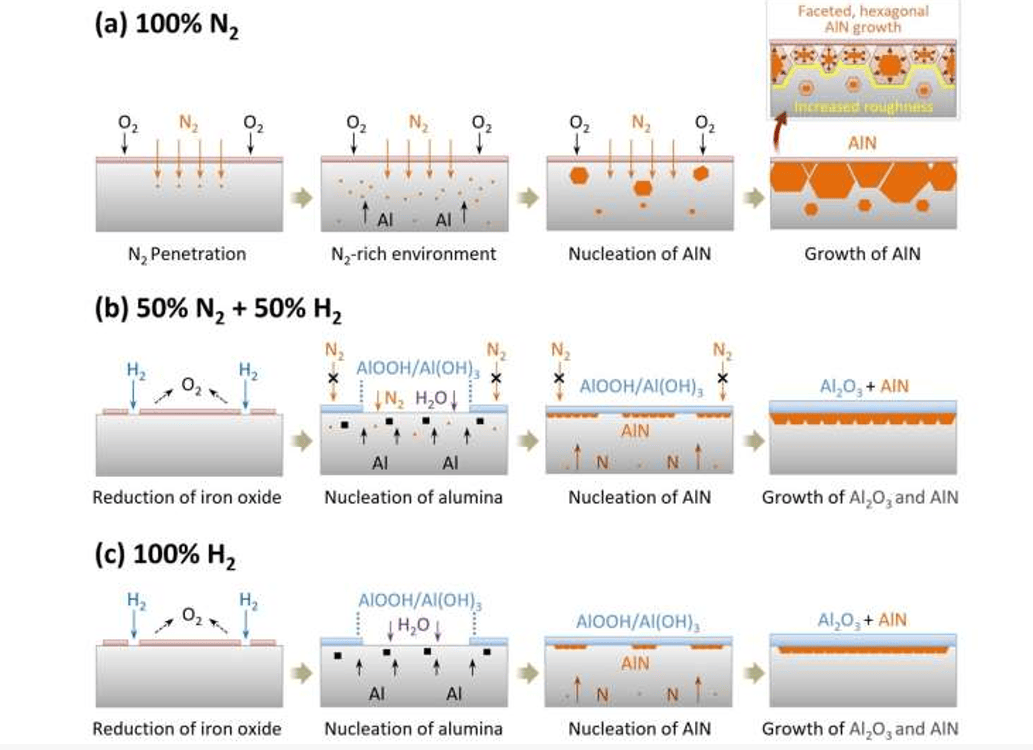

在电动汽车电机运行过程中,部分电能会因铁损而耗散。这种损耗主要由钢板内部的微小磁畴难以快速响应高频变化磁场导致,约占电机总能量损失的25%。研究团队创新性地调整了最终热处理的环境气氛,以氢气替代了常规的氮气。这一改变有效抑制了钢材表面形成厚而粗糙的氮化铝层,转而形成一层更薄且均匀的氧化层,使材料表面更为光滑,从而降低了磁阻。

实验数据表明,经过此新工艺处理的电工钢板,其磁滞损耗降低了约16%,总铁损降低了约8%至10%。这些改善直接转化为更高的电机效率。

研究的主要参与者李素贤博士表示:“通过系统分析不同最终热处理条件对表面微观结构的影响,我们确定了最优工艺。我们的研究表明,表面微观结构对电动汽车电机的铁损有显著影响。” 金柱英教授指出:“这种方法仅通过调整热处理条件来减少损耗,无需对现有生产线进行大规模改造。这是一种经济有效的方案,有助于通过先进材料技术巩固相关产业地位。”

这项工艺为通过材料创新提升电动汽车性能提供了一条新路径。

更多信息:作者:So-Hyeon Lee等,标题:《最终退火气氛对无取向电工钢表面微观结构和铁损的影响》,发表于:《材料科学与技术杂志》(2026)。