随着城市建筑劳动力日益紧张,行业对更高效、更少人工的施工方式需求迫切。新加坡国立大学设计与工程学院的研究团队近期在3D打印混凝土领域取得进展,成功验证了该技术用于制造建筑结构构件的可行性。

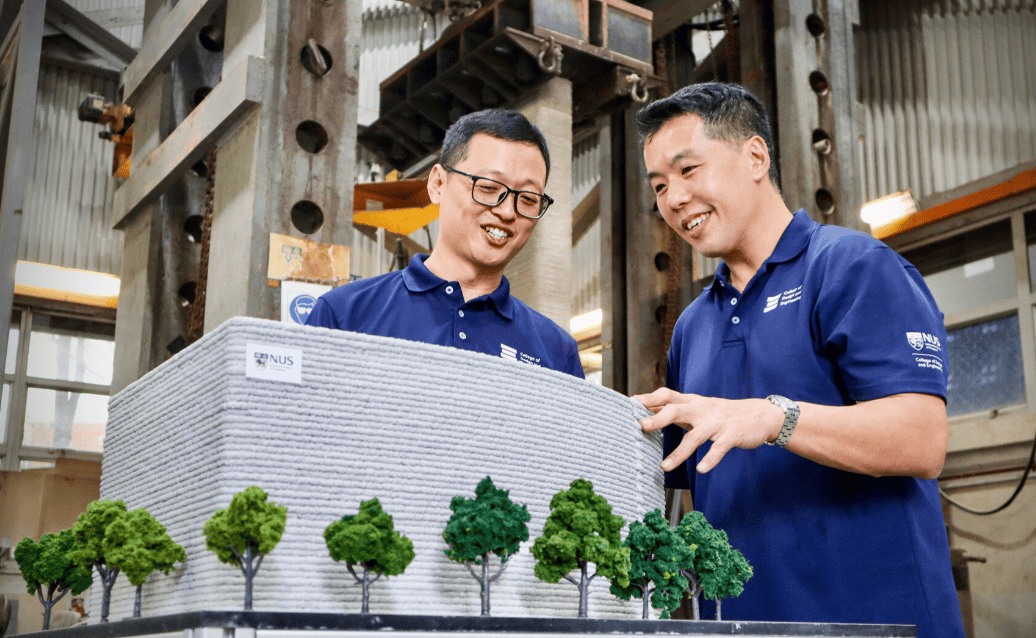

这项研究由新加坡国立大学土木与环境工程系杜宏建博士与庞思岱副教授共同领导,并与建筑企业Woh Hup合作,获得了新加坡建设局及国家增材制造创新集群的支持。团队着力解决两大核心问题:适用于结构打印的混凝土材料配方,以及与现有预制和现场施工流程衔接的制造工艺。

研究表明,通过优化的3D打印混凝土技术制造的结构构件,能在满足所需承载性能的同时,显著减少材料用量。由于无需传统模板,该方法避免了模具制作的高昂成本与限制,提升了设计灵活性。行业评估显示,对于复杂构件,该技术可节省超过40%的人力,施工效率提升逾60%,并减少约30%的材料消耗。

研究团队与合作伙伴于2025年8月完成了新加坡首个经建设局验证的结构构件现场打印项目,实现了50%的工时节约。随后于2026年1月进行的第二次现场试验,进一步验证了该技术在实际工程条件下的适用性。庞思岱副教授表示:“建筑创新必须在现场实践中体现价值。与行业伙伴的直接合作使我们能在真实限制条件下测试技术,并建立推动其广泛应用的信心。”

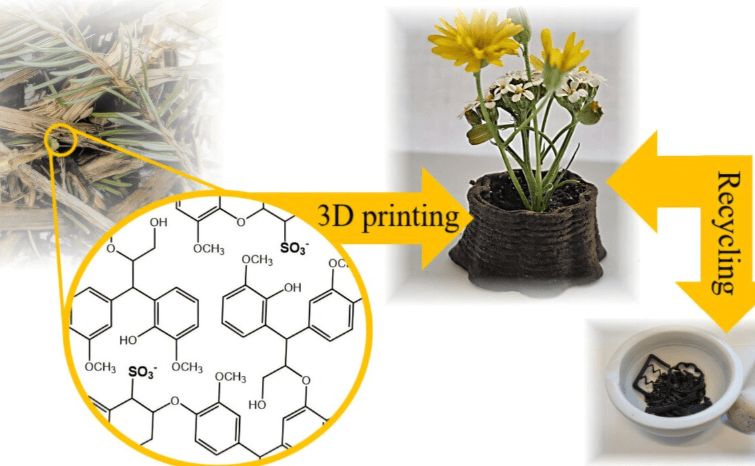

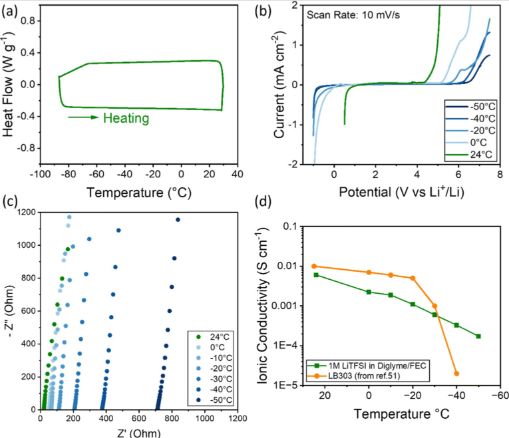

除了提升生产效率,团队也致力于降低3D打印混凝土的环境影响。研究人员开发出一种新型可打印混凝土混合物,其中用回收玻璃粉替代了60%的传统水泥。测试表明,该材料能成功打印全尺寸构件,抗压强度超过50兆帕,适用于结构用途。与传统可打印混凝土相比,这种混合物的隐含能源消耗降低44%,二氧化碳排放减少52%,同时具备更优的抗渗性与耐久性。

这项进展与新加坡推动建筑环境转型的国家战略相契合。3D打印混凝土技术通过减少人力依赖、提高材料利用效率和融入低碳材料,为建筑行业的自动化与资源效率提升提供了支持。团队的工作表明,通过整合材料创新与数字化建造工艺,3D打印混凝土有望在结构性应用中发挥更重要的作用。

更多信息:作者:Shin Hau Bong等人,标题:《用于低碳混凝土增材制造的高体积玻璃粉胶凝材料》,发表于:《建筑与建材》(2026)。