韩国研发新型电退火技术,有望大幅降低钢铁热处理碳排放

2026-01-04 10:13

收藏

韩国能源研究院近日宣布,其研究团队成功开发出一种创新的电气化热处理技术,可在钢铁生产的退火环节替代传统化石燃料。该技术目的是应用于汽车与家用电器行业广泛使用的镀锌钢带制造过程,据称能够显著降低该工序的碳排放。

这项技术的核心在于其炉体设计。研发团队在保留传统退火炉耐火结构及钢带输送系统的基础上,于炉体上下部分加装了电加热元件。韩国能源研究院指出,通过精确调控加热元件与钢带之间的距离,系统可利用高温辐射热实现快速且均匀的加热,同时有效减少炉壁的热能损失。初步应用测试显示,在对厚度0.49毫米的钢带进行750摄氏度退火时,其成品在颜色、微观结构和机械性能方面与传统燃烧炉产品相当,而碳排放量据报告减少了98%以上。

该机构进一步说明,由于无需配备燃料供应、燃烧器及废气处理等复杂系统,这种电退火炉的初始资本投资和所需安装占地面积预计可减少约40%。若结合风能或太阳能等可再生能源供电,整个热处理工艺有望实现完全无碳化运行,这有助于相关产业应对包括欧盟碳边境调节机制在内的全球环境法规。韩国能源研究院首席研究员李虎勇博士表示,这是全球首次证明仅通过用电加热元件替代燃烧器即可实现无碳加热。

目前,研究团队计划将此项电退火技术进一步开发为集成人工智能的系统,使其能根据钢带的规格参数自动优化加热配置。最终目标是推动该技术与国内外钢铁制造商合作,开展商业规模的示范项目,以验证其大规模应用的可行性。

本简讯来自全球互联网及战略合作伙伴信息的编译与转载,仅为读者提供交流,有侵权或其它问题请及时告之,本站将予以修改或删除,未经正式授权严禁转载本文。邮箱:news@wedoany.com

下一篇:宜昌至常德高铁全线开工建设

相关推荐

美国投120亿美元启动关键矿产战略储备计划

2026-03-03

13亿美元氧化铝精炼厂项目落地尼日利亚

2026-03-03

南非矿业推包容性增长计划,聚焦社区经济协同发展

2026-03-03

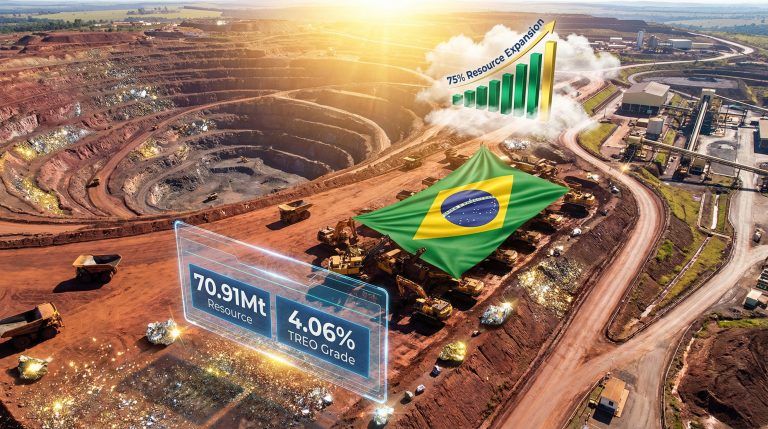

St George在巴西稀土项目资源量增长75%

2026-03-03

力拓批准4.73亿美元南非Zulti South项目,延寿至2050年

2026-03-03

厄瓜多尔新矿业法生效,加快采矿许可审批进程

2026-03-03

Excellon Resources募资2200万加元,推进秘鲁Mallay银矿开发

2026-03-03

Targa Exploration Corp.在阿根廷圣克鲁斯省启动金银勘探

2026-03-03

秘鲁矿业2025年投资额达62.28亿美元,创十年新高

2026-03-03

阿根廷萨尔塔省长定外资规则:优先本地用工,120亿美元投资在途

2026-03-03

最新简讯