当前,全固态电池产业化路径已基本明确,多家企业计划于2027年实现小批量装车应用。业内人士分析认为,2025至2026年是中试产线设备需求快速增长的关键期,2027年后GWh级别的产能建设将逐步启动。

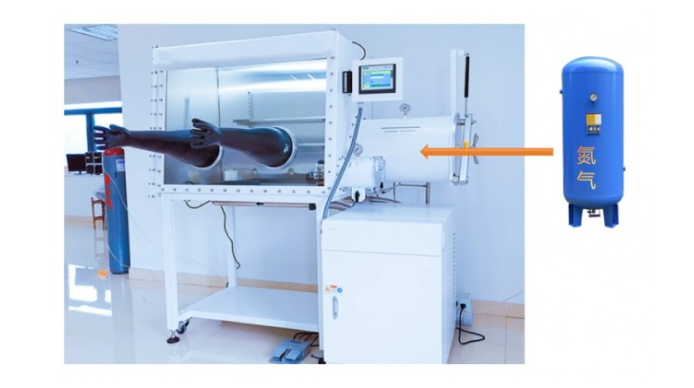

从技术路线看,硫化物路线被视作性能潜力较大的方向,但同时也对生产环境提出了极高要求。该路线材料对湿度与氧气极为敏感,遇湿可能释放有毒且易爆的硫化氢气体。如何安全、高效地处理生产过程中产生的硫化氢,已成为行业迈向规模化生产所面临的核心挑战之一。

在生产工艺中,硫化氢气体主要分为高浓度(约10ppm及以上)与低浓度(约1-5ppm)两类。传统方案主要依靠复杂的惰性气体保护系统从源头抑制其产生,这在实验室或小试阶段尚可应用,但难以满足规模化生产的经济性与可行性要求。

因此,新的技术思路转向“过程净化”,即在气体产生后进行处理。对于高浓度且伴随粉尘的场景,通常先经除尘设备预处理,再采用活性炭与金属氧化物吸附,或使用转轮吸附法进行深度净化。对于车间内扩散的低浓度硫化氢,则常通过除湿系统的回风进行捕集,并在除湿环节前或中段集成除硫技术,如加装活性炭过滤器或专用除硫转轮。

在系统集成层面,固态电池产线的除尘、除湿与除硫环节需要紧密耦合设计。例如,若除尘后端的除硫效果良好,后续除湿系统的除硫压力便可相应降低。此外,生产环境的露点控制与硫化氢处理之间存在平衡关系,需在保证安全的前提下优化整体能耗。

目前,适用于规模化生产的除硫技术路线主要包括“活性炭+金属氧化物”、“活性炭+吸附转轮”以及单独的“吸附转轮”方案。其中,具有连续运行、无需频繁更换且不产生危废等特点的吸附转轮技术,正受到多家电池企业中试产线的关注。随着产业化进程的推进,解决硫化氢气体的安全处理问题,将成为全固态电池能否成功实现规模化制造的关键一环。