德国研究机构实现复杂碳纤维飞机结构自动化制造

2026-01-10 15:31

收藏

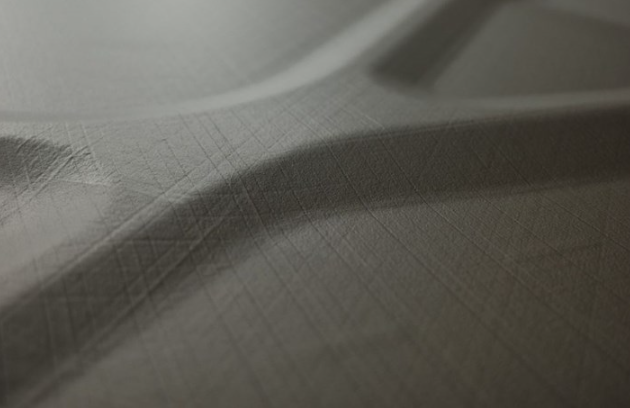

德国汉诺威莱布尼茨大学生产工程与机床研究所的研究人员近日展示了利用自动纤维铺放技术,实现高度复杂的碳纤维增强聚合物夹层结构的全自动化制造。该结构是SHOREliner项目的一部分,作为一个高负荷电动飞机机身段的验证演示件。

该演示件采用热固性预浸带,通过自动纤维铺放技术在成型模具上铺设内蒙皮,随后精准定位泡沫芯材以形成集成加强筋,再自动化铺设外蒙皮层。经高压釜固化后,得到的基于晶格设计的夹层结构展现出较高的刚度质量比与几何精度。此项工作验证了该技术对于几何要求严苛的飞机部件应用的有效性,并证实了从拓扑优化到制造的全数字化流程链的可行性。

基于上述成果,IFW研究所的TheSaLab项目正致力于用热塑性材料体系替代热固性材料。新方法采用激光辅助的自动纤维铺放技术并进行原位固化,从而省去高压釜固化环节,有望缩短生产周期、降低能耗并提高材料的可回收性。相关研究重点包括激光热过程控制、热塑性面板与泡沫芯材的粘合机制,以及对结构力学和综合性能的评估。

SHOREliner与TheSaLab项目的研究为未来交通领域轻质、耐用且更具可持续性的复合材料结构的规模化、自动化生产提供了技术基础。

本简讯来自全球互联网及战略合作伙伴信息的编译与转载,仅为读者提供交流,有侵权或其它问题请及时告之,本站将予以修改或删除,未经正式授权严禁转载本文。邮箱:news@wedoany.com

相关推荐

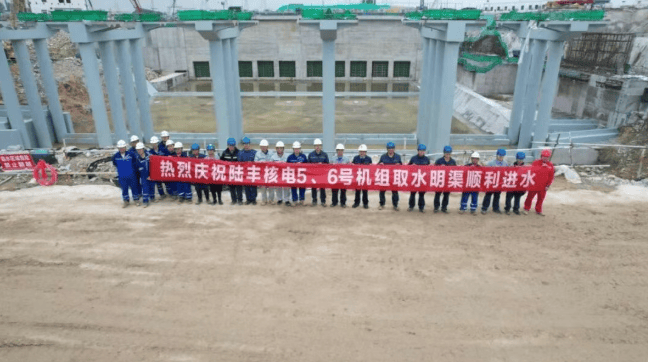

中国中广核集团陆丰项目5、6号机组取水明渠顺利进水

2026-03-03

中国中广核集团宁德项目6号机组核岛钢衬里模块一顺利吊装

2026-03-03

澳大利亚新南威尔士州亨特-中央海岸可再生能源区输电项目启动建设

2026-03-03

中国南方造船厂获民用核动力船舶生产资质

2026-03-03

Bluetti在美国推出Elite 300便携式电站,全球最小3 kWh容量

2026-03-03

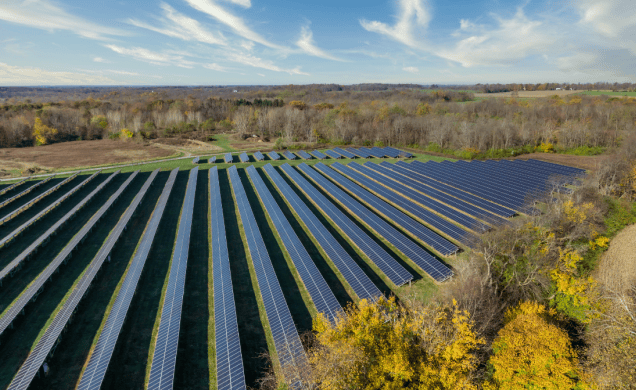

波兰Tauron Ciepło公司在别尔斯科-比亚瓦建设3.58兆瓦太阳能农场

2026-03-03

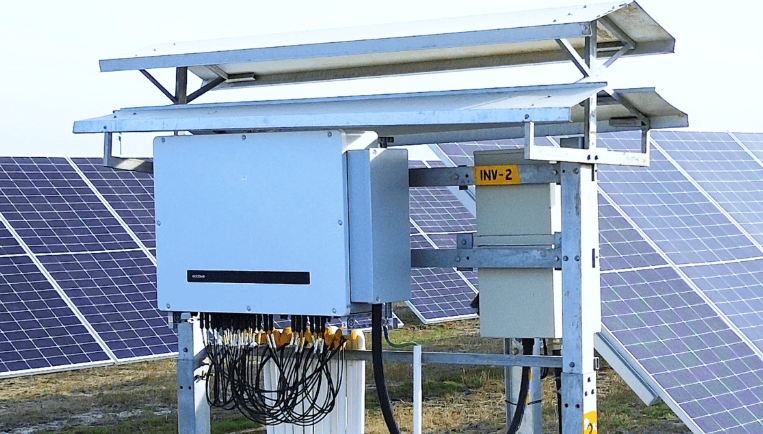

固德威逆变器助力MEI Solar在印度古吉拉特邦交付19兆瓦自用太阳能项目

2026-03-03

波斯尼亚电力公司ERS在特雷比涅启动3号太阳能电站招标

2026-03-03

日本东京都立大学研发电动汽车无线充电模拟台式设备 助力动态电力传输技术研究

2026-03-03

新能源股权公司(New Energy Equity)在纽约州莫里亚启动社区太阳能项目,助力阿迪朗达克地区能源供应与经济发展

2026-03-03

最新简讯