在全球清洁能源转型的浪潮中,LNG 运输船以零下162℃极寒环境下的液货运输能力,被誉为“海上超级冷冻车”。LNG船用板这项被国外垄断的顶尖造船技术,曾一度成为制约我国造船业自主化的“卡脖子”难题。如今,这一局面被中国西南铝业(集团)有限责任公司(以下简称“西南铝”)彻底改写。西南铝用不懈的攻坚,成功研发并批量生产出中国国产LNG船用超宽超长铝合金板,为LNG船的“中国制造”铸就了坚固“铝甲”。

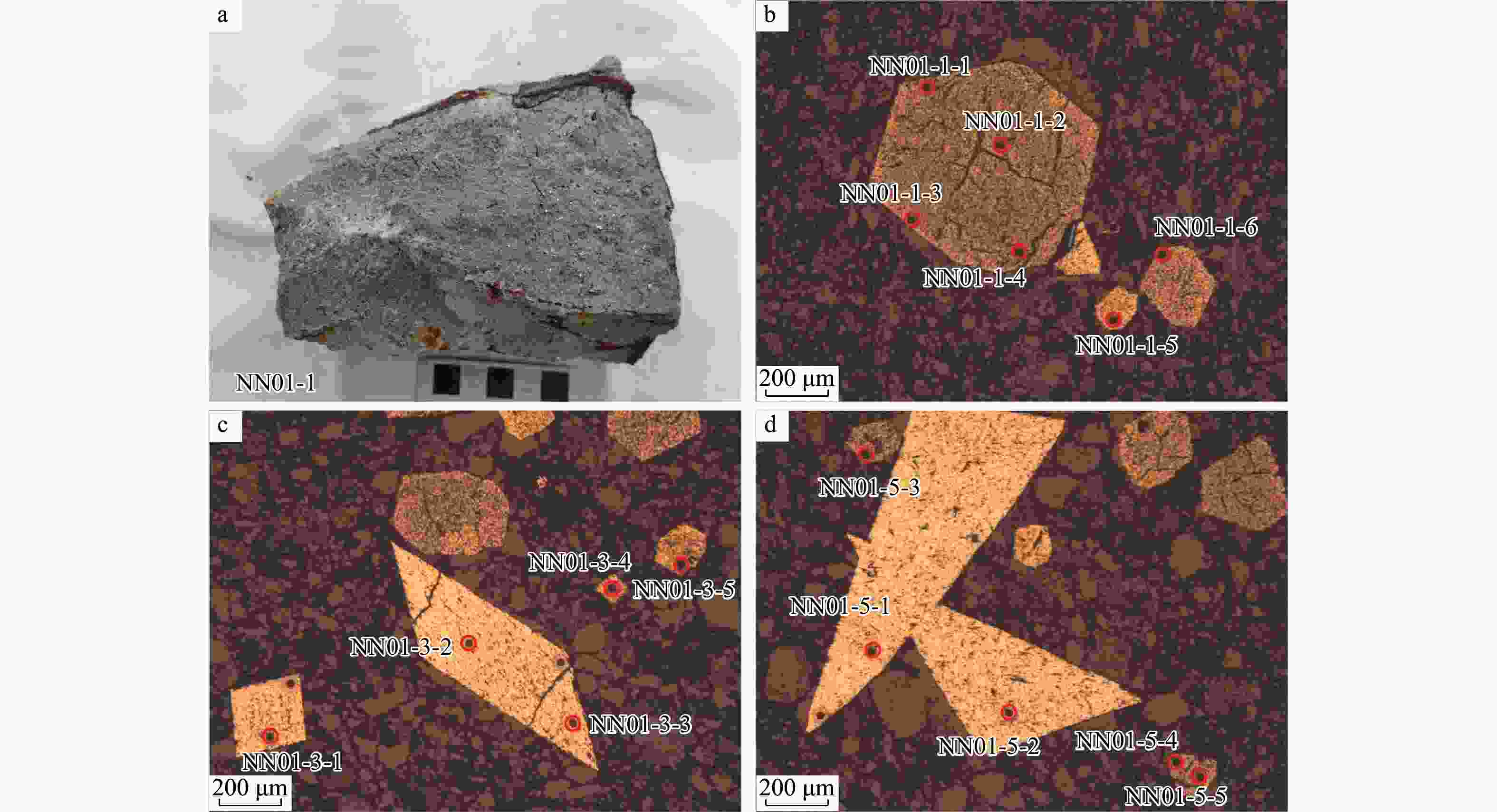

“17米长的板材,直线度误差不能超过千分之二,要求可谓苛刻。”西南铝LNG船用铝材产业化专项团队负责人至今记得初见LNG船板技术要求时的震撼。LNG船液货舱如同巨型“铝制冰盒”,需在零下162℃极寒中保持绝对密封,核心用材兼具“薄、宽、长”特性——宽度超3.5米、最长达17米,厚度公差范围不能超过一根头发丝,对西南铝而言,这是前所未有的挑战。

在工艺优化上,轧制厚度及板型精确控制成为技术突破的关键。西南铝技术质量部工程师团队连续数月奋战在生产现场,反复调整轧制参数。“试验多次后板材波浪度仍超标,我们好几次在生产现场同生产人员复盘,加班加点成了常态。”西南铝技术质量部主任王理回忆。团队摒弃传统工艺优化思路,打破固有思维,从轧制、冷却、拉伸等各工序,全流程进行工艺优化,终于让宽幅板材不平度稳定在极小范围内。

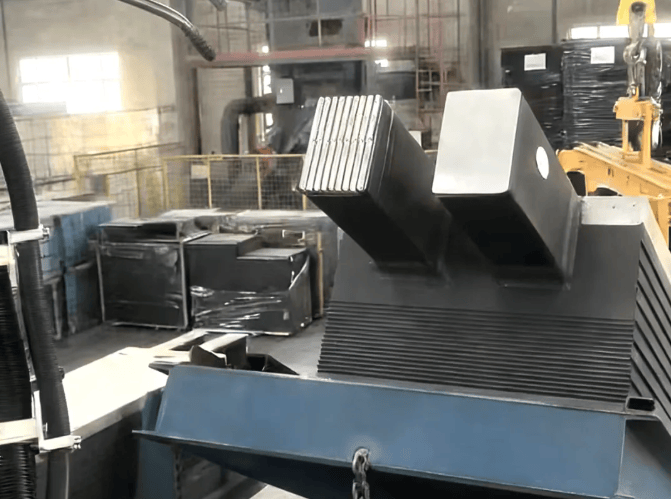

生产一线的攻坚也是如火如荼。针对锯床精度问题,西南铝压延厂通过每班调整刀盘、控制垛片片数、控制锯切速度等措施,有效提升了锯床锯切精度,锯床直线度合格率提升至80%。西南铝机电公司全力以赴开展锯床工序效率提升计划,深入剖析锯床操作的各个环节,在厚薄铣削环节摒弃“一刀成型”模式,创新性地采用“两次铣面”方法,有效地解决了铣削加工导致的板材厚度不均问题,锯床直线度合格率提升至93.3%。“锯床需要摸准‘脾气’,如今,我们的锯切宽度、长度及对角线均未出现不合格情况。”机电公司负责人彭兵表示。

面对严苛的参数要求所带来的直线度检测压力,技术质量部、压延厂、机电公司协同配合,对LNG质量检测问题进行了全面梳理和分析,针对影响产品精度的设备参数、工装定位、环境温度等关键要素,进行了细致的拆解、量化和严格控制。研发团队自主设计了直线度检测装置,建立起“人工初检+设备精检”的双轨质检机制,检测装置不断创新升级,成功破解了小批量多批次调试的难题,实现了从“能精准检测”到“快速自动化检测”的飞跃,并确保整张板材能进行全覆盖检测,避免漏检风险。

“传统检测又慢又易出错。如今,我们研发的检测装置让检测效率提升了30%,检测精度稳定提升。”计量测试中心负责人吴好文表示。

协同作战:一场跨部门的“保供接力赛”

“近3000吨板材要精准对接客户进度,晚一天都可能影响工期。”技术突破只是第一步,为确保“巨无霸”板材准时无损送达客户手上,西南铝各单位紧密配合,上演了一场高效协同的保供“接力赛”。

西南铝生产运行部领跑“第一棒”。为保障铸锭供应,团队打破传统模式,由每月1次改为每月2~3次集中投料。“我们主要是根据客户原料板、加工板的节点需求和产品生产周期,以及轧制、锯切、加工等各关键工序产能和工序连续性需要,采取集中生产的模式,减少因组炉、组批造成的产能损失。”生产运行部负责人匡举表示。为保障铸锭资源供给,从7月份开始,西南铝着手开展合金熔铸生产周期压降工作,从生产组织优化、提高铸锭一次投料合格率等方面开展相关工作,最终将铸锭准时交付率从80%提升至90%以上。

压延厂扛起生产保供“大旗”。之前单月产量不足200吨,面对紧急需求,压延厂成立专项攻关队,推行“滚动生产、仓储配料”。“有时候遇到客户临时调整计划,我们就及时重新排产,全力保供客户市场需求。”压延厂负责人胡泽鸿表示:“通过分流物料、开展劳动竞赛等举措,月产能跃升至1000 吨。”

协同的温度藏在细节里:机电公司结合客户生产计划,在装配现场周边设立前置仓,储备客户所需原料板及加工板,动态调整库存,大幅缩短应急订单交付周期,提升响应效率;压延厂对锯切后物料的边部及四角贴上保护条,防止边部撞伤;特材中心通过改造、开发真空吸盘工装以及开通双工位等工作,在提高产品质量的同时,生产效率提高一倍……

领航未来:让“铝甲”带着温度远航

首批船板的完美交付不是终点,而是西南铝进军高端船舶市场的起点。回望来路,“难干就是生产力”已成为团队的共识,每一个技术难点、生产堵点、运输卡点的攻克,都锤炼了队伍,迭代了技术,优化了流程,成为西南铝前进道路上的宝贵财富。

以船板为代表的重点项目成为年轻人才的“练兵场”。从工艺优化、质量管控、生产保供、后期加工到市场服务,各条战线上都能看到年轻人忙碌的身影。“公司给了我们年轻人施展才华的舞台,攻坚中的成长一辈子难忘。”他们的话道出了广大青年职工的心声。

战略转型始终锚定“以用户为中心”。西南铝从单纯材料供应商,升级为“铝材料+深加工+零部件解决方案服务商”。公司组织相关单位深入船厂生产一线,充分了解板材使用场景,与客户建立良好的沟通渠道,同时充分掌握生产工艺和对板材的应用要求。用他们的话说,“客户需求就是我们努力的方向”。

从实验室的反复试验到生产一线的日夜坚守,从跨部门的协同接力到客户端的精准服务,西南铝用带着温度的“铝甲”,为中国清洁能源运输筑牢根基。

“在高质量发展的新征程中,西南铝始终不忘肩负的责任和使命,攻坚克难,奋勇前行,用实干诠释了国企的硬核担当。未来,西南铝将坚持以科技创新为引领,持续推进技术和产业升级,让更多‘大国重器’披上自主化‘铠甲’,在全球高端制造业浪潮中破浪远航。”西南铝党委副书记、总经理汤林志表示。