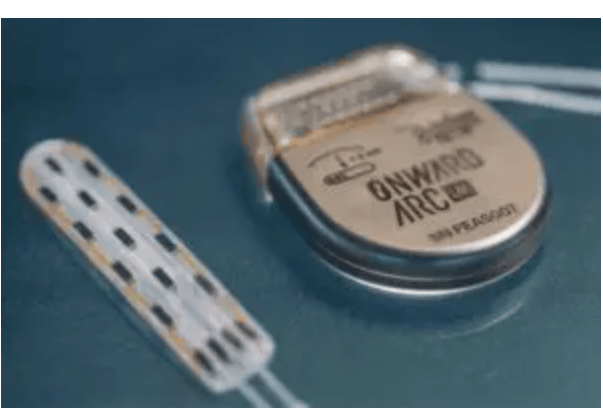

Kistler集团与自动化解决方案提供商ATS生命科学系统公司共同开发了一条现代化的医疗器械生产线。该生产线基于Symphoni平台,整合了Kistler的传感器技术与ATS LSS的数字化运动系统。平台实现了医疗器械的实时在线质量控制,速度达到每分钟320个零件,工具成本降低90%,并具备完整的可追溯性。这一系统在医疗技术领域实现了可扩展、数据驱动的自动化,确保符合法规的生产过程、可审计的数据记录,以及在同一生产线上灵活制造多种产品类型。

医疗器械制造商在扩大生产规模时,不仅需要建立功能完备的生产线,还需确保数百万零件和设备能够无缺陷地制造。传统装配流程往往被视为“黑箱”操作,质量控制仅限于装配前后的检查。这些方法面临场地空间占用大、专用工具需求多等挑战,导致运营效率低下、合规难度增加、产量降低和可扩展性受限。为满足FDA 21 CFR Part 11和欧盟医疗器械法规等标准,制造商需证明产品质量一致性,并提供完全可追溯且可审计的流程数据。优化的布局和最短的停机时间也是关键因素。

为应对这些挑战,ATS LSS与Kistler集团合作开发了高度自动化的生产线。该系统使以往隐藏的工艺步骤变得可测量和可控制,结合了ATS LSS在数字化同步运动和模块化自动化方面的专长,以及Kistler的力与位移实时测量技术。生产线能够以每分钟超过300个零件的速度进行医疗器械的装配和在线检测,同时支持在同一生产线上灵活制造多种产品类型。平台将总周期时间从3750毫秒缩短至750毫秒,并提供快速、精确且可追溯的在线流程监控。

通过Kistler的实时力与位移监控,Symphoni平台能够在医疗器械装配过程中实时测量和验证关键步骤。在线曲线分析可识别潜在的错误来源,已申请专利的惯性补偿系统抵消了高速运动对力测量的影响。该系统能够精确评估力与位移,减少误报和漏报,并消除了对额外检测站点的需求。分析系统将所有收集到的实时数据存储在不同数据库中,有助于流程优化、法规遵从以及新生产线的快速调试。