Kennametal硬质合金刀具用于车削剥皮工艺优化循环时间

2026-02-10 14:26

收藏

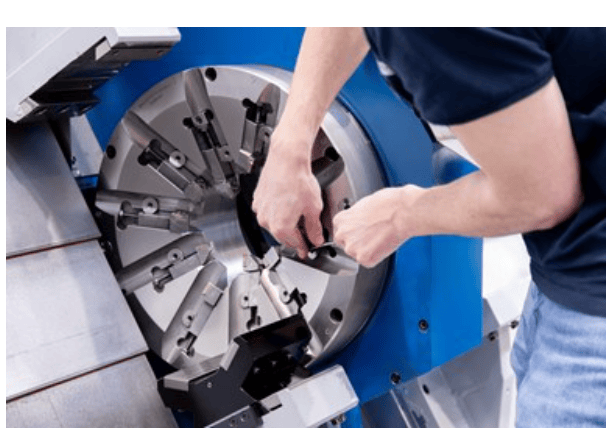

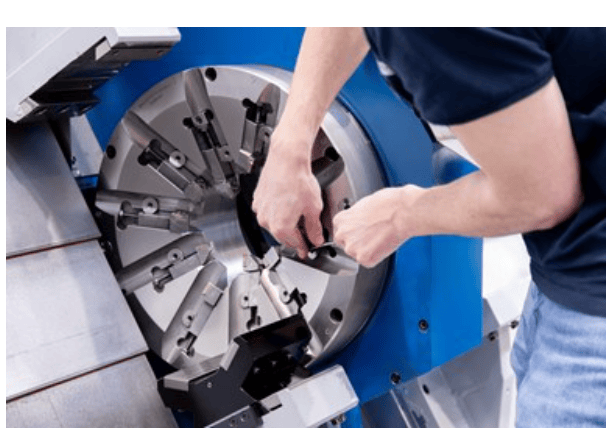

奥地利机床制造商Weingärtner近日协助客户完成一项高难度加工任务:从长达3900毫米的奥氏体不锈钢1.4435工件上,通过车削剥皮工艺去除近60毫米材料。由于刀具失效风险高,加工过程需在一次装夹中完成且不能更换刀具,这对刀具耐用性提出严峻挑战。

Weingärtner在Vario+ 700机床上配备九片粗加工刀片和一片精加工刀片,全部采用Kennametal的KCU25B硬质合金牌号。该公司测试了多种刀具后,最终与Kennametal合作,其刀具成功满足150分钟的加工寿命要求。

Weingärtner过程研究员Daniel Weber表示,该公司为生产螺杆泵转子的客户提供了完整解决方案。工件从直径160毫米预车削后,需通过车削剥皮形成100.5毫米的偏心轮廓。这项工艺涉及断续切削和连续切削,换刀时间约30分钟,且可能影响表面质量。

奥氏体不锈钢1.4435具有高韧性、低导热性和易加工硬化特性,进一步增加了加工难度。Weingärtner通过内部WeinCAD软件模拟工艺方案,降低设备损坏风险。

Kennametal团队分析切削数据后,推荐采用三层KENGold PVD涂层的KCU25B硬质合金牌号。该涂层能提升抗热变形和抗磨损能力,从而增强刀具耐用性。Weber指出:“刀具寿命从一开始就令人印象深刻,表面质量一致,切屑控制可靠。”

使用该刀具方案,加工表面粗糙度达到Ra 2.2微米和Rz 9.5微米,减少了后续磨削工序。Kennametal销售工程师Markus Pleyer表示:“通过优化工艺,我们将加工时间从150分钟缩短至126分钟,且结果保持优异。”这组硬质合金刀具不仅满足车削剥皮工艺需求,还支持采用更高效的切削参数。

本简讯来自全球互联网及战略合作伙伴信息的编译与转载,仅为读者提供交流,有侵权或其它问题请及时告之,本站将予以修改或删除,未经正式授权严禁转载本文。邮箱:news@wedoany.com

相关推荐

瑞士百超完成收购并成立百超罗芬,强化激光技术应用

2026-02-10

奇石乐压电传感器实现半导体键合动态力测量数据化

2026-02-10

台达SCARA机器人五大应用场景用于智能生产线优化

2026-02-10

ABB推出Automation Extended,用于工业数字化转型实现不间断升级

2026-02-10

统一I/O架构助力工业自动化系统提升数据处理效率

2026-02-10

Kennametal硬质合金刀具用于车削剥皮工艺优化循环时间

2026-02-10

DMG MORI克利夫兰设施探访,高端机床与技术支持

2026-02-10

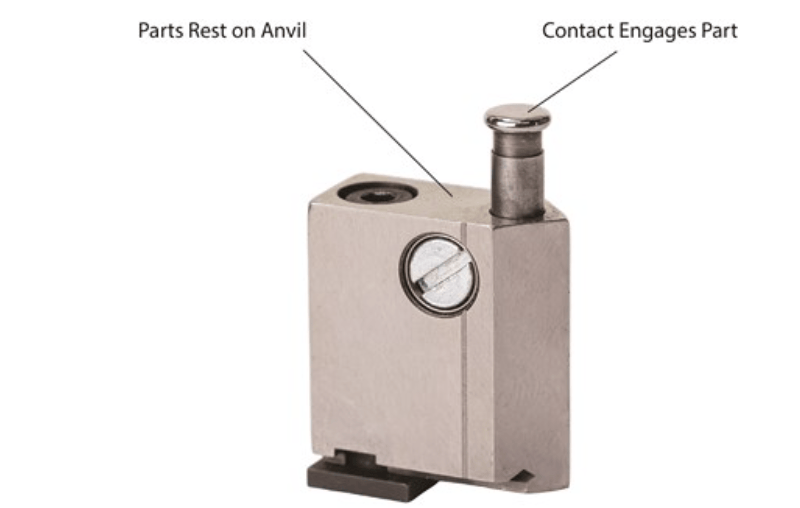

平板量规在轴承行业的应用与测量原理

2026-02-10

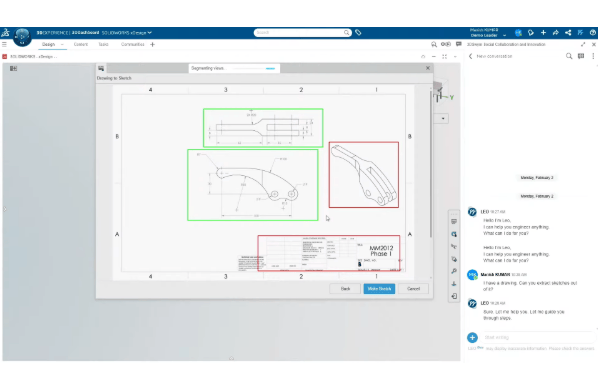

达索系统推出AI虚拟伴侣与英伟达合作推进工业人工智能

2026-02-10

GE电器采用集中化3D测量数据提升制造效率

2026-02-10

最新简讯

1

赫伯罗特2025年业绩达到预期上限,保持全年盈利

2

中国南新高速公路邕江老口特大桥主墩承台完成首次混凝土浇筑

3

化工和涂料企业阿克苏诺贝尔四季度净利润因资产出售收益同比翻倍

4

KPI Green Energy获阿达尼集团大型可再生能源电气工程订单

5

SecPower预测巴西2026年BESS并网容量或超2GWh,储能市场加速发展

6

中国焦洛平高铁桥梁工程完成首个连续梁0号块浇筑

7

科尔多瓦省货运新集体协议公布 工资增长与冷藏库工作规定更新

8

中国贵州遵义市首个生态流量机组发电项目预计3月投运,年发电量约700万千瓦时

9

光驱动液态镓技术从海水高效生产清洁氢气

10

货代行业探讨开源TMS的潜力与挑战