传统上,船舶推进系统主要有舷外发动机和舷内发动机两种选择。舷外发动机会占用甲板空间,产生噪音并提升重心;舷内发动机则需要牺牲舱室空间来安置发动机和传动轴,带来通风、燃油和排气等复杂问题。

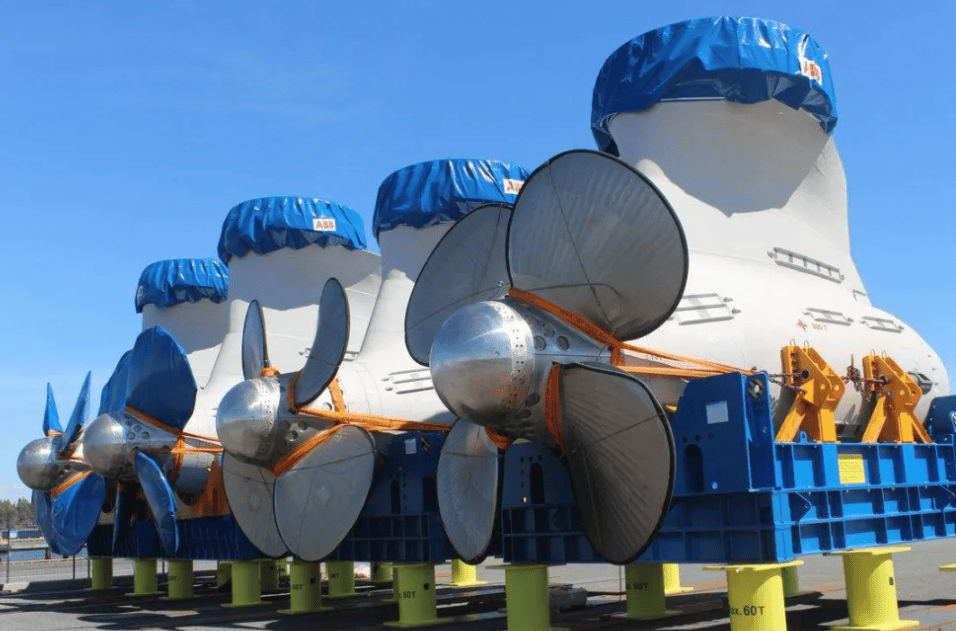

方位推进器作为一种替代方案,将螺旋桨置于船体下方并可旋转,无需舵就能控制方向,有助于提升燃油效率。但它的安装较为复杂,通常需要L型或Z型驱动配置,这结合了舷外和舷内发动机的某些缺点。

电动吊舱推进器在此基础上进行了改进,将电动机直接集成在水下吊舱内,与螺旋桨相连。这种设计无需燃料、氧气或机械传动轴,仅通过电气连接与船上的发电机或电池相连。因此,它保留了方位推进器的优点,同时避免了复杂的驱动结构,具有更高的燃油经济性和更低的维护需求。

然而,电动吊舱推进器的推广面临阻力挑战。由于吊舱位于水下,其阻力与横截面积成正比,而面积取决于电机功率。以2004年丰田普锐斯的电机为例,功率密度为每公斤1.1千瓦,100千瓦电机重约90.9公斤,假设为立方体形状,横截面积约500平方厘米。这增加了小船的额外阻力,削弱了效率优势。

对于大型船舶,如货船或游轮,电机功率遵循平方-立方定律:阻力随半径平方增加,但功率随体积立方增长。例如,在普锐斯级别功率密度下,1000千瓦电机的阻力是100千瓦的4.6倍,2000千瓦电机则为7.4倍。阻力增加相对较小,使得吊舱推进器在大功率应用中更具优势,促进了其在大型船舶中的广泛应用。

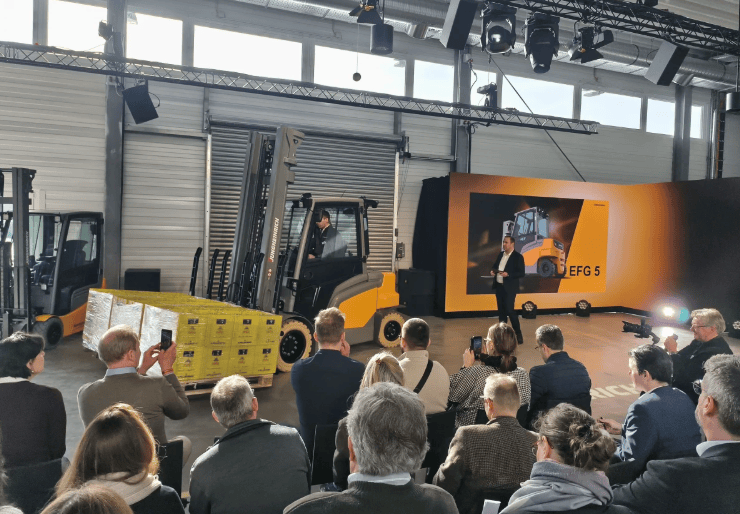

近年来,电机功率密度显著提升,得益于电动汽车领域的创新。例如,2022年Lucid Air的电机功率密度达到每公斤16.1千瓦,约为普锐斯电机的16倍。相同100千瓦电机重量降至3.1公斤,横截面积约85平方厘米,仅为普锐斯电机的17%。这意味着阻力减少了83%,使电动吊舱推进器对较小船舶更具吸引力,同时对大船航程影响更小。

总体来看,电动吊舱推进系统正通过技术进步克服阻力限制,有望为更广泛的船舶市场提供高效替代方案,逐步取代传统舷内和舷外发动机。詹姆斯·爱德华兹是英国高端电机和驱动供应商Helix的船舶总工程师。